A gyártók folyamatosan új módszereket keresnek tervezési feladataik optimalizálására, valamint arra, hogy egyszerűbbé, rugalmasabbá és agilisebbé válva lépést tarthassanak az ügyfelek testreszabási igényeivel. Ez kiterjed az olyan gyártási eszközökbe és gépekbe való befektetésekre, amelyek a vállalatok igényeinek megfelelően lettek kialakítva, és hozzájárulnak a szélesebb körű stratégiai célok eléréséhez.

A haladó gondolkodású gyártók előzetesen felkészülnek erre a trendre, és nyitnak a fejlődő technológiák felé – az egyik legfontosabb testreszabási lehetőséget pedig az additív gyártás és a digitális folyamat kombinálása jelenti.

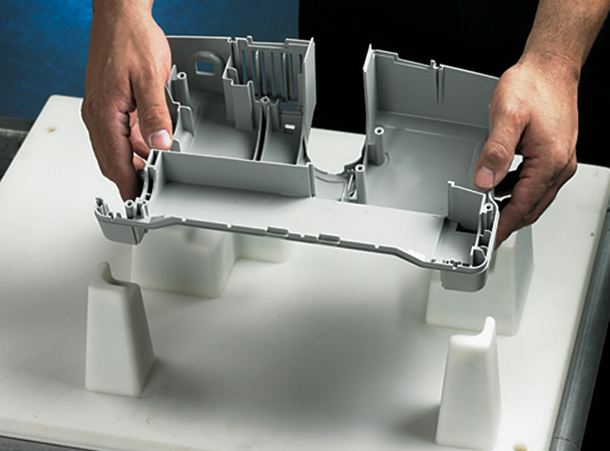

A 3D nyomtatásnak is nevezett additív gyártás a fizikai tárgyak rétegenként történő előállítását jelenti. Az új alkatrészek és termékek létrehozása hagyományosan időigényes és költséges folyamat, a gyártórendszerek (gyártó- és szerelősorok) újra konfigurálásának szükségessége miatt. Az üzembehelyezési és átállási időhöz kapcsolódó költség pénzügyi hátrányt jelent, különösen az egyedi termékek esetében. Mindez nem fordulhat elő a testre szabott termékek mai, gyors ütemben fejlődő világában – az additív gyártás megoldást kínál erre a problémára.

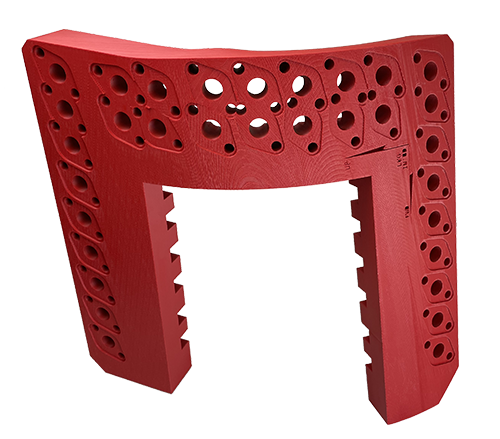

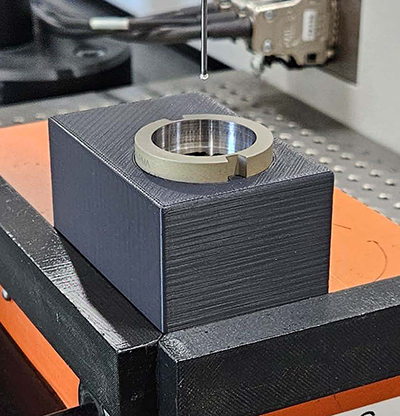

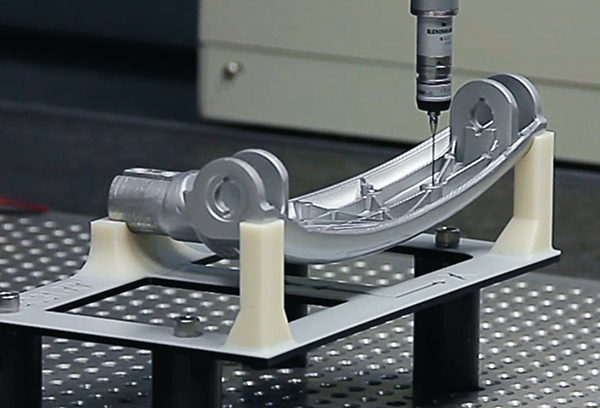

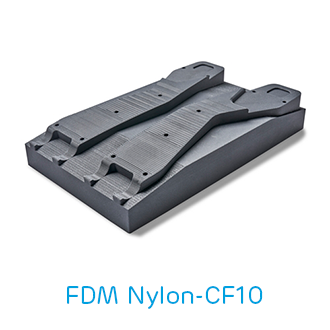

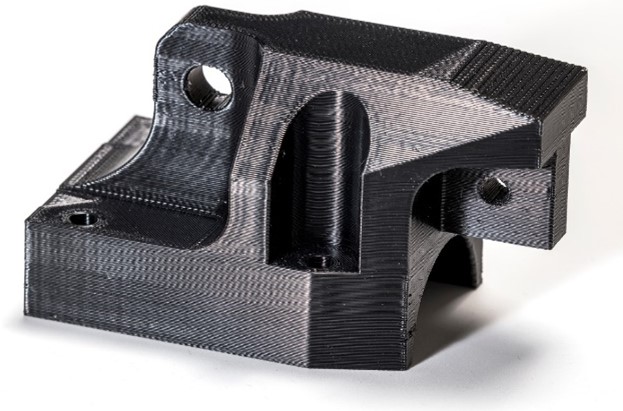

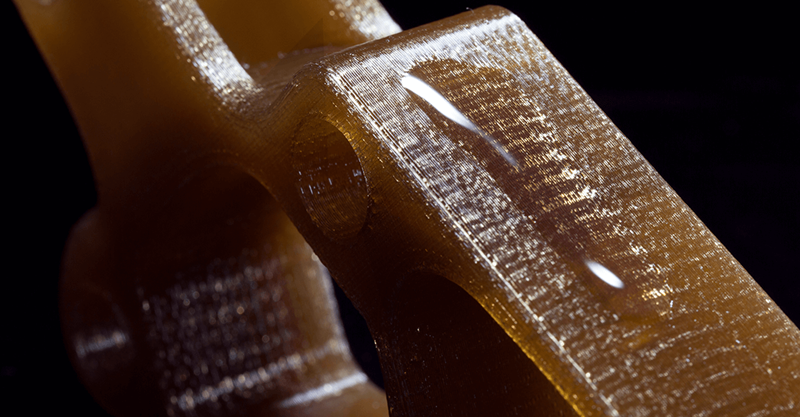

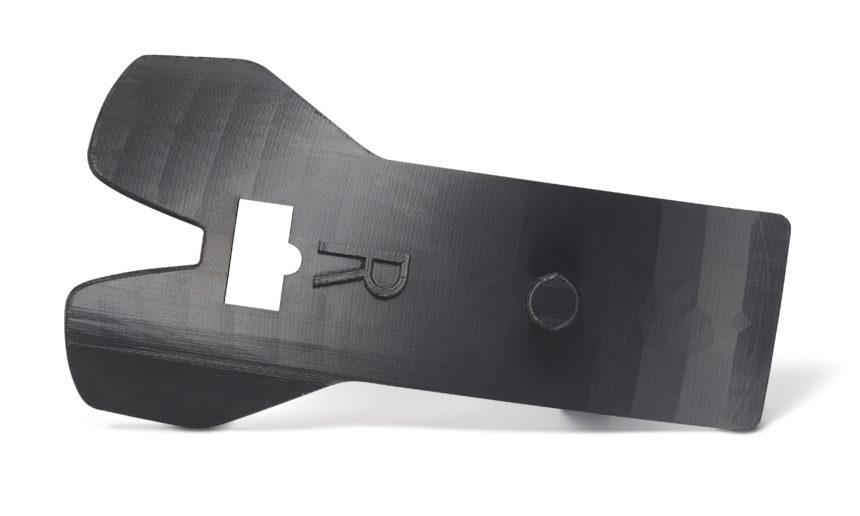

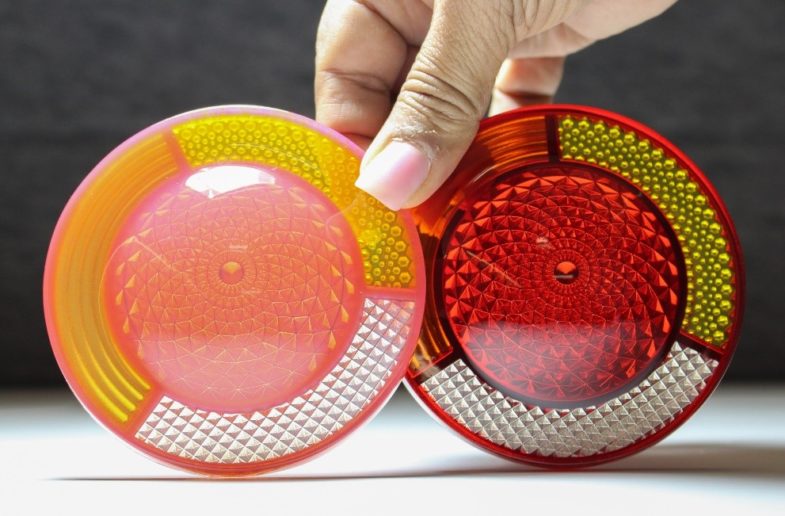

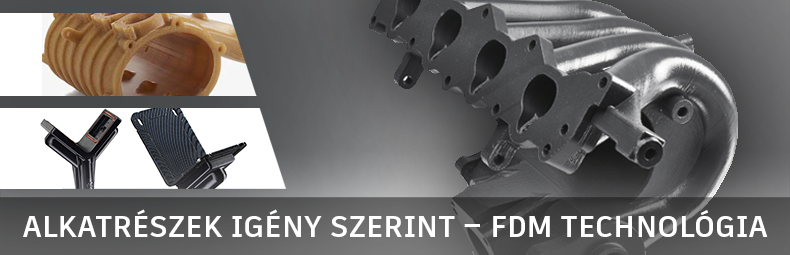

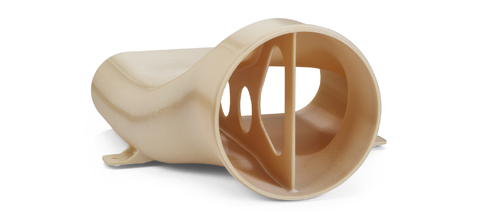

A legelterjedtebb additív gyártási technológiák közül az FDM és a PolyJet gyártási technológia alkalmas alkatrészek, prototípusok gyors és költséghatékony előállítására. A PolyJet technológia a részletgazdagságáról ismert, az FDM technológia a tartós, végfelhasználásra kész alkatrészek gyártására helyezi a hangsúlyt. Ha az alkatrész esetében kulcsfontosságú a mechanikai szilárdság és tartósság, az FDM a legjobb választás.

Honnan tudhatja, hogy alkatrészeihez Önnek melyik a megfelelő technológia? >>> Tudjon meg mindent a PolyJet és az FDM technológiáról!

A digitális folyamat kulcsfontosságú az additív gyártás ütemezése szempontjából

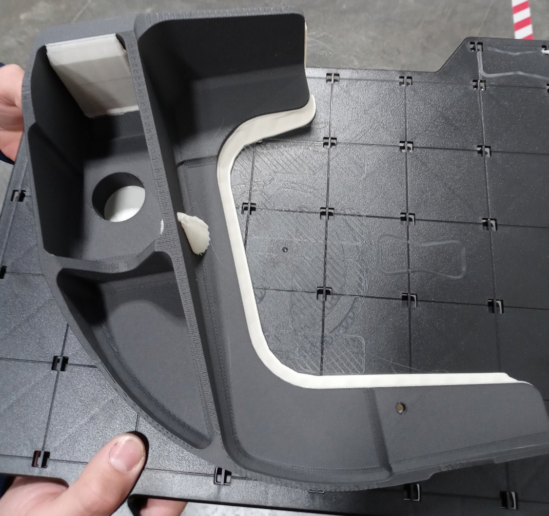

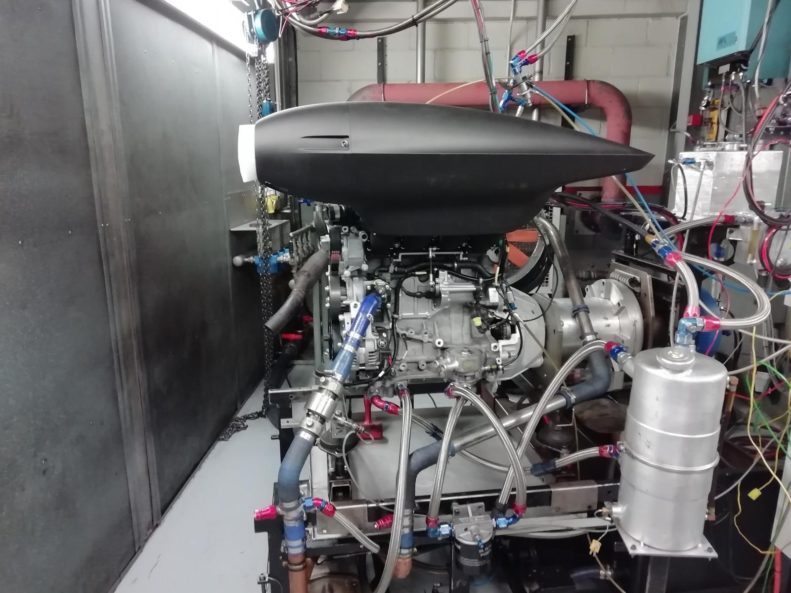

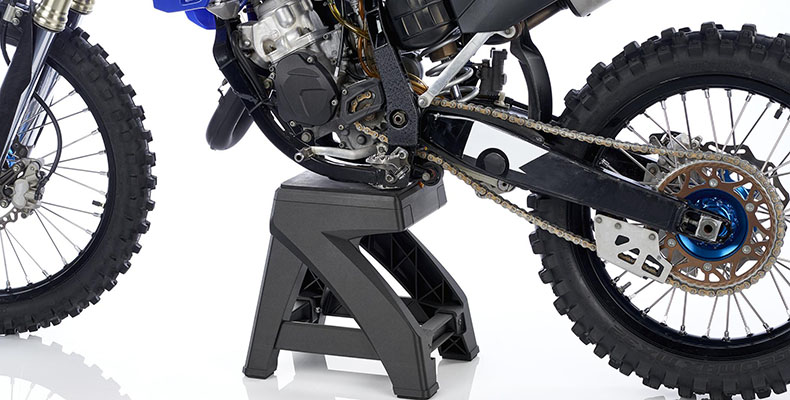

Az additív gyártás lehetővé teszi az új prototípusok, alkatrészek és termékek gyors előállítását, a gyártóberendezések nagy léptékű átállítása nélkül. A költségmegtakarítás jelentős lehet még az egyedi termékek esetében is – gondoljunk például egy gép meghibásodására, amikor egy helyszíni 3D nyomtatóval legyártható egy pótalkatrész. A bennük rejlő potenciál teljes kihasználásához érdemes összekapcsolni az additív gyártást és a digitális folyamatot. A fenti példában az IoT (dolgok internete) és az elemzés révén előzetesen felkészülhetünk a berendezés karbantartására, és proaktív intézkedéseket tehetünk. Ha a digitális raktárkészletből a szükséges pótalkatrész virtuális modelljét betápláljuk a 3D nyomtatóba, rövid idő alatt legyárthatjuk a cserealkatrészt, és elkerülhetjük a költséges leállásokat.

Az IoT kulcsfontosságú teljesítményadatokkal is képes szolgálni, amelyekkel zárt hurkú visszacsatolás hozható létre a terméktervezők számára. A valós termékhasználati adatokat a következő termékváltozatot elkészíteni szándékozó tervezők elérhetik a digitális folyamaton keresztül.

A generatív tervezés és a digitális folyamat

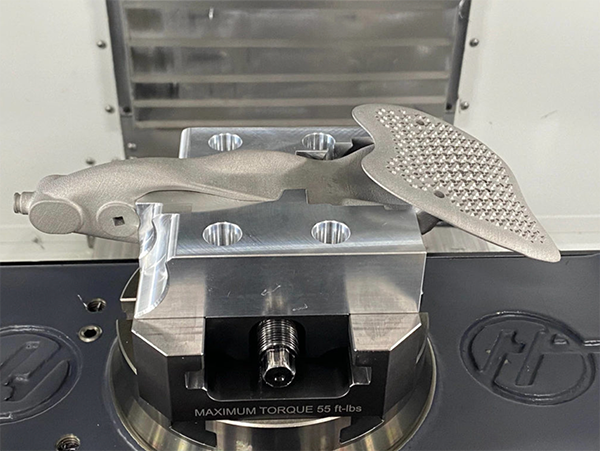

A mesterséges intelligencia (MI) átalakítja az iparágakat, a vállalatokat, és az azokban megjelenő szerepköröket is. A terméktervezési és mérnöki szerepkörökben dolgozókat MI-alapú generatív tervezőeszközökkel látják el, hogy kisebb tömegű, hatékonyabb jövőbeli termékváltozatokat hozhassanak létre.

Melyek az additív gyártásra való tervezés technikái?

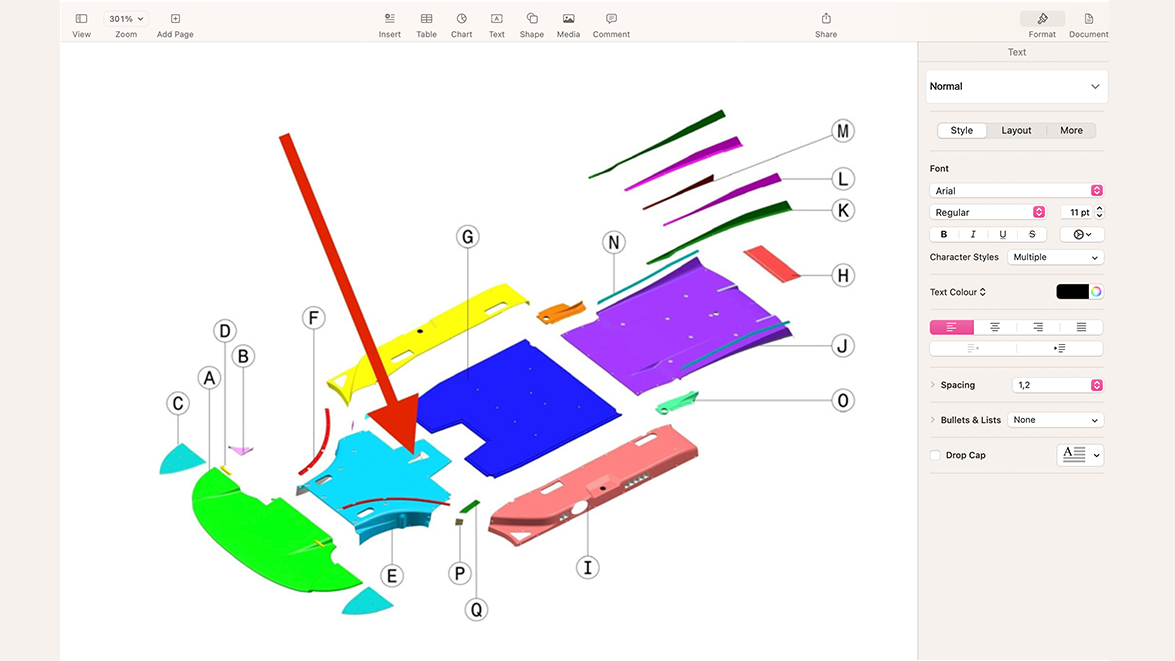

Az alkalmazandó tervezési technika/technikák kiválasztásakor nagyon fontos átgondolni, hogy hogyan fogják használni az alkatrészt és milyen szerepet fog betölteni. A topológiaoptimalizálás és a generatív tervezés valójában gyakran kapcsolatban áll egymással. A generatív tervezés végső célja egy olyan terv megalkotása, amely jobban, gyorsabban és tömegcsökkentés mellett képes megfelelni a teljesítménykövetelményeknek, számítási módszerek és a meglévő erőforrások használatával. A topológiaoptimalizálás nem más, mint egy bevált generatív tervezési módszer, amely az anyageloszlás optimalizálására fókuszál, megbízható numerikus módszerek használatával. A topológiaoptimalizálással kapott optimalizált alakokat sok esetben nem lehet hagyományos eljárásokkal legyártani.

>>> Ismerje meg az alkotás jövőjét jelentő generatív tervezési technológiát magyar nyelvű összefoglaló kiadványunkból!

Minden gyártási folyamatnak megvan a maga tervezési technikája: a gépi megmunkálásra váró darabokat máshogyan tervezzük, mint a 3D nyomtatással előállított elemeket. Az additív gyártás egyedi tervezési szabályokkal és eszközökkel dolgozik, amelyekkel optimalizált, 3D nyomtatásra kész terveket lehet létrehozni. Ezeket a tervezési megoldásokat azzal a céllal fejlesztettek ki, hogy a lehető legnagyobb mértékben optimalizálja az alkatrész költségét, megbízhatóságát és más, a termék életciklusára vonatkozó szempontokat.

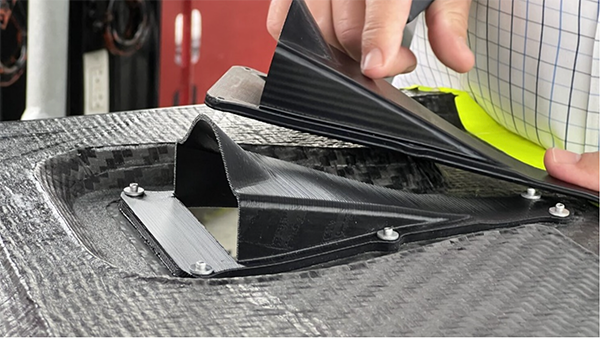

Az additív gyártás rétegenkénti anyagnyomtatással kelti életre ezeket az innovatív, generatív terveket. Az ilyen optimalizált terméktervekkel jelentősen csökkenthető a hulladéktermelés, a felhasznált anyagok mennyisége és a termékek tömege, ami nagy jelentőséggel bír a termékelőállítási költségeire és a gyakorlati teljesítményre nézve.

Az additív gyártás és a generatív tervezés kombinálásával a prototípuskészítés általános költségei is jelentősen csökkenthetők. Helyszíni 3D nyomtató használatával a terméktervezők gyorsan legyárthatnak egy-egy generatív tervezéssel optimalizált prototípust. A gyors prototípuskészítés hatással van a folyamat későbbi lépéseire is. Lehetővé teszi, hogy a gyártók minden korábbinál gyorsabban piacra vihessék a termékeiket, és megfelelhessenek az egyre rövidülő átfutási idők követelményeinek.

A gyártóknak additív gyártási stratégiára lesz szükségük, hogy lépést tarthassanak a tömeges testreszabási trendekkel és a versenyhelyzet kihívásaival. A digitális tervezési folyamattal kombinált additív gyártás lehetőséget biztosít az innovatív technológiák elterjedésére, és képes megkönnyíteni a különféle szerepkörök együttműködését. Az additív gyártás fizikai tekintetben forradalmasítja a gyártósorokat, míg a digitális folyamat képes lesz az összes műveletre vonatkozóan kiterjeszteni annak széleskörű hatását.

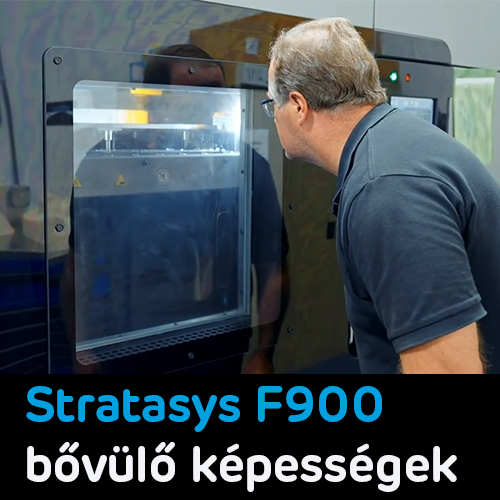

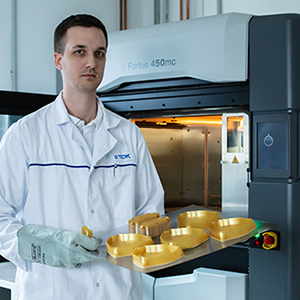

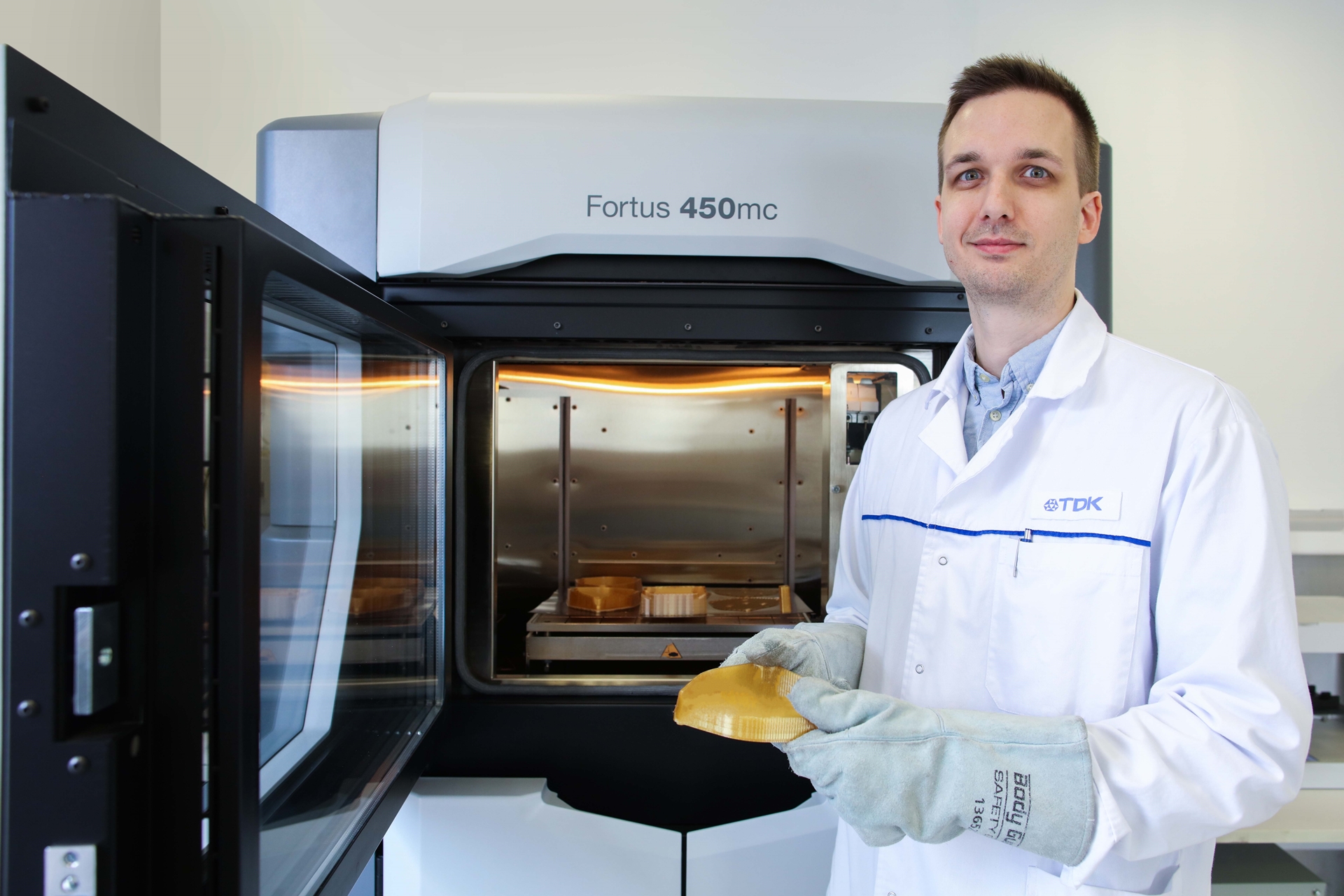

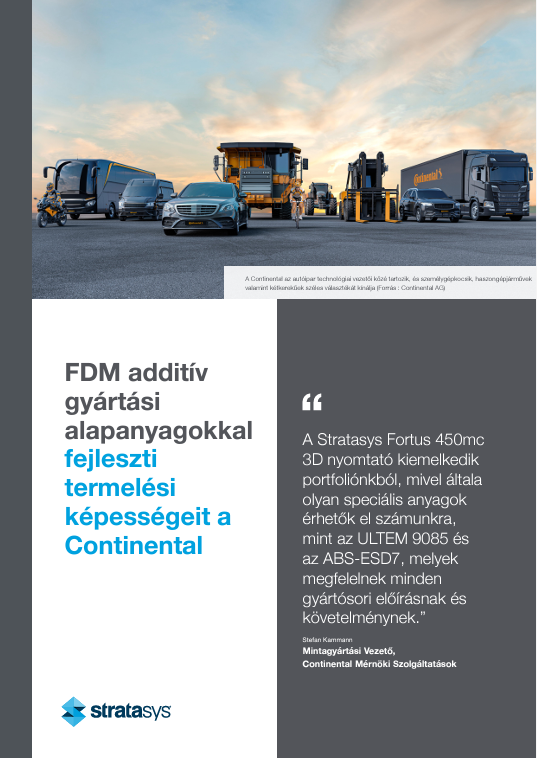

FDM és PolyJet technológia a 3D nyomtatás úttörőitől

Az FDM technológiát feltaláló család tagjának lenni azt jelenti, hogy a Stratasys kutatás-fejlesztés iránti erős elkötelezettség támogat minket. A VARINEX Zrt. 25 éves tapasztalattal rendelkezik a 3D nyomtatás szolgáltatás, vagyis a bérnyomtatás területén. Az FDM és a PolyJet technológiákat napi szinten használó mérnök kollégák a legmagasabb színvonalon tudják teljesíteni az ügyfelek megrendeléseit. Az évi több tízezer különféle alkatrész bérnyomtatása során szerzett tapasztalat biztosítja az FDM és a PolyJet technológia közötti megfelelő választást az adott alkalmazási területen.

Projektindítás előtt lépjen kapcsolatba a szakértő mérnök kollégákkal a 3dp@varinex.hu email címen!