Új fejlesztésekkel bővülnek a Stratasys F900 3D nyomtató gyártási képességei

Tudta, hogy a svájci bicskát több, mint 120 évvel ezelőtt találták fel? Azonban a korától függetlenül még ma is sikeres, egy évszázaddal azután, hogy megalkotója, Karl Esener számos hasznos funkciót kombinált egyetlen eszközben. Mi a hosszútávú sikerének titka? Számos időtálló alapelvet követ, amelyek a legtöbb hosszú élettartamú termékre jellemző:

- Sokoldalúság – többféle felhasználási célt szolgáló, sokoldalú képességek biztosítása.

- Folyamatos innováció – új értékekkel frissítve a változó igények kielégítésére.

- Minőség – tartós használatra készült, időtálló és hosszú élettartamú.

Ugyanezek az alapelvek, amelyek a svájci bicskát megingathatatlan, megbízható eszközzé teszik, képezik a Stratasys F900 3D nyomtató alapját is, amelyet az ügyfelek igazi FDM „igáslóként” emlegetnek. Bár az utóbbi kicsit kifinomultabb, mint az előbbi, az általuk elért eredmények azonosak: megbízható szolgáltatás és bizonyított teljesítmény, amely egyúttal teret enged a folyamatos innovációnak.

Felhasználók igazolják az F900 sokoldalú képességeit

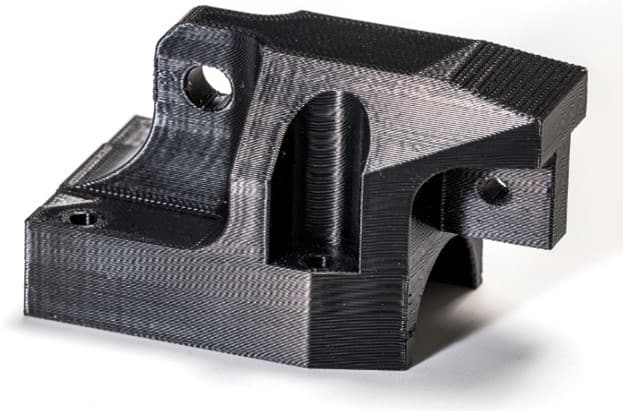

Félreértés ne essék, az F900 jelentős beruházás lehet bármely vállalkozás számára. Ugyanakkor ez a berendezés az ipari FDM additív gyártási rendszer kifinomultságának és képességének legfelső szintjét képviseli. Valószínűleg ez az egyik fő oka annak, hogy a gyártók szívesen alkalmazzák – az F900 rendelkezik a feladat elvégzéséhez szükséges eszközökkel, legyen szó akár nagyméretű alkatrészek nyomtatásának kapacitásáról, akár űrhajó alkatrészek gyártásához megfelelő alapanyagokról, vagy bármiről e kettő között – mindezt a felhasználók által elvárt, bizonyított pontossággal és megbízhatósággal teszi.

A repülőgépipari kompozit szerkezeteket gyártó olasz Plyform vállalat azért alkalmazza a 3D nyomtatást a kompozit alkatrészek szerszámainak készítéséhez, mert ez olcsóbb és időhatékonyabb, mint a hagyományos fémszerszámok előállítása. A Stratasys F900 nagyméretű munkatere alkalmas a repülőgépipari vállalatok által nyomtatni kívánt alkatrészek befogadására, és az ULTEM™ 1010 gyanta, az F900 egyik nagy teljesítményű hőre lágyuló műanyaga biztosítja a 3D nyomtatott öntőminták előállításához szükséges alapanyagtulajdonságokat.

„Az általunk kipróbált additív gyártási technológiák közül a Stratasys F900 kínálja a legjobb pontosságot és ismételhetőséget” – mondja Luca Ceriani, a Plyform gyártástechnológiai vezetője.

Egy másik repülőgépgyártó vállalat, a brit BAE Systems szintén profitál az F900-as kapacitásának és sokoldalú anyagkínálatának előnyeiből. A vállalat többféle alkalmazáshoz használja F900-asait, azokon a nap 24 órájában, a hét minden napján űripari modelleket, tervellenőrző prototípusokat, gyártósori eszközöket ésvégfelhasználásra szánt alkatrészeket gyártanak.

„Tavaly év vége felé telepítettük a legújabb Stratasys F900 3D nyomtatónkat, elsősorban azért, hogy az FDM technológia egyre szélesebb körű alkalmazásával növeljük a kapacitásunkat, de a folyamatos alapanyagfejlesztések is jelentőse előnyt jelentenek számunkra a szerszámozási alkalmazások terén” – mondja Greg Flanagan, a BAE Systems additív gyártási vezetője.

Ez csupán két példa a már több, mint 1000 telepített F900 közül, ahol az ügyfelek a kapacitás, a széleskörű alapanyagkínálat, a megbízhatóság és a megismételhetőség segítségével javították gyártási folyamatukat.

Az új funkciók további értékekkel gazdagítják az F900-at

Ahogy a svájci bicska is alkalmazkodott a modern felhasználáshoz, az F900 is új funkciókat kapott, hogy lépést tartson a gyártók igényeivel.

A két új nyomtatófej nagyobb extrudálási sebességet kínál, hogy csökkentse az alkatrészgyártási időt, különösen a nagyobb méretű nyomtatások esetén. A T40A és T40C tip-ek 0,050 centiméteres rétegvastagsággal nyomtatják az ULTEM™ 9085 gyantát, illetve az FDM® Nylon 12CF alapanyagot. A két nyomtatófejnek köszönhetően az alkatrész gyorsabban épül fel, ami nagyobb gyártási sebességet tesz lehetővé. A nyomtatási sebesség geometriafüggő, de néhány nagyméretű Nylon 12CF alkatrésznél akár 40%-os növekedés is tapasztalható. Bár a lépcsőzetes felületképzés az alkatrész alakjától függően kissé hangsúlyosabb lehet, ez nem jelent problémát, ha a felületi felbontás másodlagos a gyorsabb alkatrészgyártás prioritásához képest.

Az alapanyagok terén az F900 felhasználói mostantól a Validált anyagok előnyeit élvezhetik. A Stratasys Validated Materials olyan hőre lágyuló műanyagok, amelyeket egy harmadik fél fejlesztett ki, és megfelelnek a Stratasys minőségi szabványainak, ezeket a Stratasys FDM nyomtatókon végzett alapvető megbízhatósági tesztekkel hitelesítették. Ez az új anyagkategória szélesíti az F900 alapanyagportfólióját, lehetővé téve az új alkalmazások felé nyitó új anyagok gyorsabb bevezetését. Ilyen például a Kimya PC-FR: ez a tűzálló polikarbonát megfelel a vasúti iparág füst- és tűzvédelmi szabványainak, így tökéletes anyag az olyan kis volumenű alkalmazásokhoz, mint az elavult alkatrészek cseréje.

Bizonyított teljesítmény, amely folyamatosan fejlődik a gyártáshoz igazodva

A Stratasys F900 annak az FDM-technológiának a megtestesítője, amely számtalan ügyfélnél már bizonyított az évek során nap mint nap végzett “munka” során. De ami még ennél is fontosabb, hogy az F900 folyamatosan új funkciókkal és képességekkel bővül, és hozzáadott értéket kínál a felhasználók változó igényeinek kielégítésére. Az új T40 tip-ek és a színes ULTEM™ 9085 gyantákat is tartalmazó Validált anyagok csak két újdonság a közelmúltból, de további hasznos fejlesztések vannak a láthatáron.

Azon vállalkozásoknál, ahol megbízható ipari additív gyártási képességekre van szükség, a Stratasys F900-nak szerepelnie kell a megfontolás tárgyát képező rendszerek listáján.

Ha többet szeretne megtudni az F900 képességeiről és értékeiről, látogasson el az F900 3D nyomtató weboldalára!

Számos további információhoz is hozzáférhet, többek között az FDM megismételhetőségének és teljesítményének validálásáról szóló Stratasys White Paper kiadványt is letöltheti!

Kapcsolódó bejegyzések

Új fejlesztésekkel bővülnek a Stratasys F900 3D nyomtató gyártási képességei

A Stratasys F900 3D nyomtató folyamatosan új funkciókkal és képességekkel bővül, és hozzáadott értéket kínál a felhasználók változó igényeinek kielégítésére

Új Stratasys alapanyagok

A Stratasys négy új alapanyagot jelentett be a P3™ DLP platformhoz és két új alapanyagot, valamint új színeket a Stratasys F900 3D nyomtatóhoz

Stratasys FDM additív gyártás a nápolyi tömegközlekedésben

A nápolyi trolibuszok állásideje 12 hónapról mindössze két hétre csökkent a Stratasys F900 ipari 3D nyomtatóval gyártott cserealkatrészek használatával.