Új, gyors és nagy kapacitású fogászati 3D nyomtató - megérkezett a Stratasys DentaJet XL!

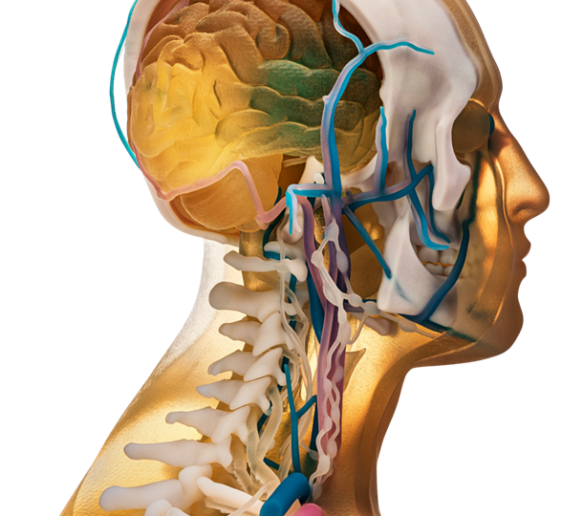

A Stratasys bemutatta DentaJet™ XL fogászati 3D nyomtatóját. Az új berendezést nagyobb fogászatok számára tervezték átlátszó fogszabályozó ív modellek, koronák, hidak, implantátumok és műtéti sablonok kiváló minőségű gyártására.

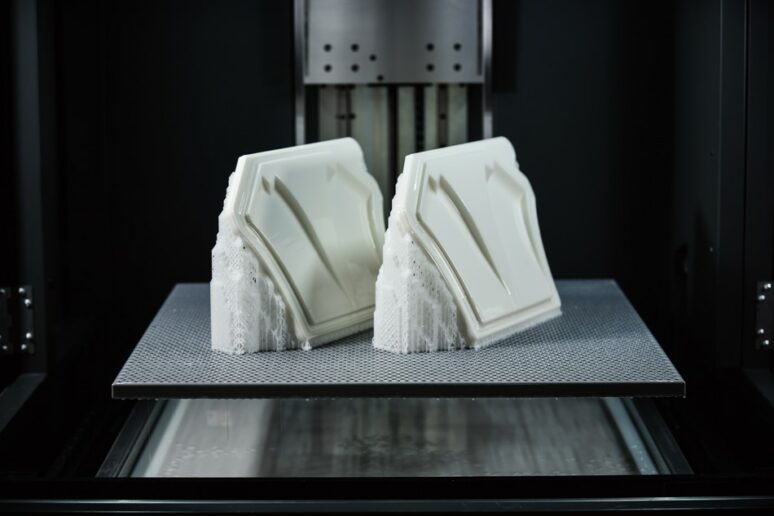

Az új, nagysebességű DentaJet™ XL 3D nyomtató a Stratasys DentaJet sorozatának legújabb tagja. Nagyobb alapanyag-kazettáival, nagy nyomtatótálcájával, Super High-Speed üzemmódjával és minimális utófeldolgozási munkafolyamatával tovább javítja a fogászati laborok termelékenységét és csökkenti költségeiket.

„A Stratasys DentaJet XL kifejezetten olyan digitális fogászatok számára készült, amelyeknek nagy mennyiségű modellt kell készíteniük – a minőség feláldozása nélkül. Az új berendezés segíti őket a képzett szakemberhiány okozta kihívások leküzdésében, miközben a növekvő piaci igények kielégítésén dolgoznak” – mondta Ronen Lebi, a Stratasys Dental alelnöke. „Ez az általunk eddig kifejlesztett leghatékonyabb gyártási megoldás, amely a nagy pontosságú korona- és híd-, implantátum- és fogszabályozó modellek, valamint műtéti sablonok egyidejű előállítására irányul.”

Az új, több alapanyag egyidejű nyomtatására képes PolyJet™ 3D nyomtatót úgy tervezték, hogy minimális emberi beavatkozással működjön. A fejlett szoftveres nyomtatás-előkészítési és nyomtatáskezelési funkciókkal, valamint a felügyelet nélküli nyomtatással és kikeményítéssel a laboratóriumok akár 90%-kal csökkenthetik munkaerőköltségeiket. Az új nyomtatási módok és a nagyobb méretű alapanyagkazetták bevezetése akár 67%-kal alacsonyabb alkatrészenkénti költséget eredményez.

A Stratasys DentaJet XL 3D nyomtató a támaszanyag eltávolítása érdekében integrálható az új, validált, gyors és nagy kapacitású utófeldolgozási munkafolyamatokkal. Lehetővé teszi két alapanyag egyidejű nyomtatását, emellett javíthatja a laboratórium termelékenységét és csökkentheti a költségeket, így a kiváló megoldás a nagyobb darabszámú fogászati modellt gyártó praxisok számára.

Az első DentaJet XL ügyfelek az alábbi gyártási eredményeket érték el

- Akár 16 implantációs készlet (műtéti sablon és modell) nyomtatása 6 óra 30 perc alatt

- Akár 102 korona és híd modell nyomtatása 4 óra 31 perc alatt

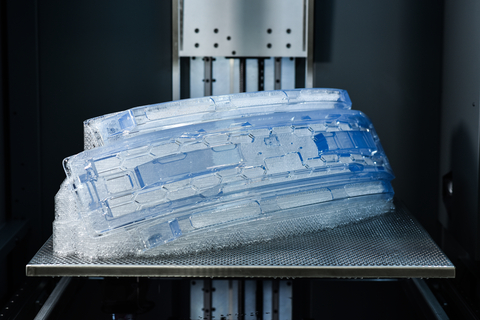

- Akár 28 fogszabályozó modell nyomtatása 6 óra 37 perc alatt

- Akár 36 fogszabályozó ív modell nyomtatása 2 óra 14 perc alatt

Az új DentaJet XL figyelemre méltó jellemzői

- 4 kg-os alapanyag-kazetták a költségek és az alapanyagcsere gyakoriságának csökkentésére

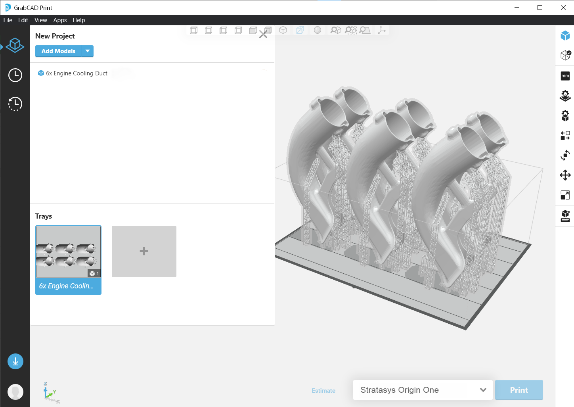

- Lényegesen rövidebb nyomtatás-előkészítési idő és integrált flottakezelés az intuitív GrabCAD Print szoftverrel

- Az átlátszó fogszabályzó ívek akár 30 százalékkal gyorsabb gyártása a Super High-Speed üzemmódban

- Két alapanyag egyszerre történő nyomtatása, amely növeli a hatékonyságot

Fogászati modellek 3D nyomtatása 90%-kal alacsonyabb munkaerőigénnyel

és akár 67%-kal alacsonyabb alkatrészenkénti költséggel!

Tudjon meg többet a hatékony és pontos Stratasys DentaJet XL fogászati 3D nyomtatóról!

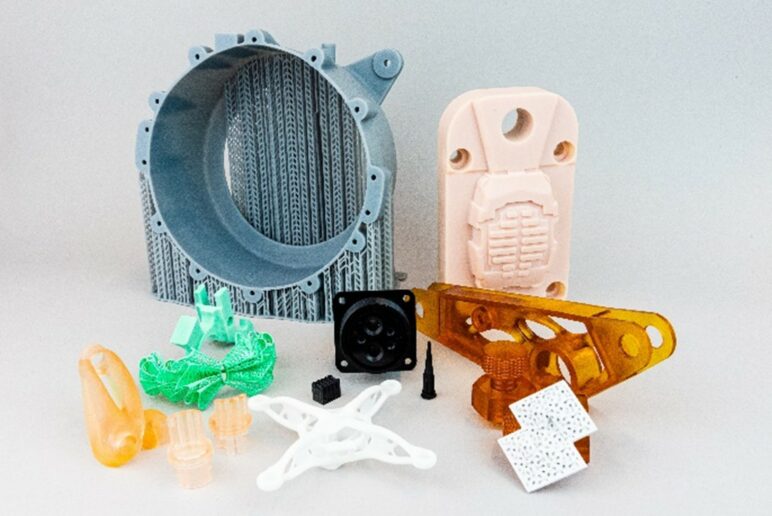

A STRATASYS-RÓL

A Stratasys az additív gyártásra való globális átállás élharcosa, aki olyan iparágak számára kínál innovatív 3D nyomtatási megoldásokat, mint a repülőgépipar, az autóipar, a fogyasztási cikkek és az egészségügyi szektor. Az intelligens és csatlakoztatott 3D nyomtatók, a magas minőségű polimer alapanyagok, a teljeskörű szoftveres ökoszisztéma és az igény szerint gyártott alkatrészek révén a Stratasys megoldásai a termék-életétciklus minden szakaszában versenyelőnyöket biztosítanak. A világ vezető szervezetei a Stratasys-hoz fordulnak a terméktervezés átalakítása, a gyártás és az ellátási láncok agilitása, valamint a betegellátás javítása érdekében

A Stratasys, a DentaJet, a PolyJet és a GrabCAD Print a Stratasys Ltd. és/vagy leányvállalatai márkái vagy bejegyzett védjegyei.