A Weber State University Stratasys F370CR kompozit nyomtatóval bővíti a 3D nyomtatás oktatását

A Weber State University Fejlett Kutatási és Megoldási Központja innovációs és együttműködési központként szolgál a helyi ipar számára, elsősorban a repülőgépipar, a védelmiipar és a fejlett alapanyagok területén. Az intézmény oktatási és gyakorlati lehetőségeket kínál a hallgatók számára, emellett hozzáférést biztosít különböző kutatás-fejlesztési erőforrásokhoz, többek közt az additív gyártáshoz.

A kihívás

Ahhoz, hogy az egyetem a diákok és a helyi ipar számára a legjobb esélyeket biztosítsa a sikerhez, hozzáférést kell biztosítania a jelenlegi és újonnan megjelenő technológiákhoz, beleértve az additív gyártást is. A Weber State University azonban régebbi típusú 3D nyomtatókkal rendelkezett, amelyek lassan és költségesen működtek, és korlátozott alapanyagválasztékot kínáltak. Ez a helyzet korlátozta az egyetem Fejlett Kutatási és Megoldási Központját a hallgatók és az ipar igényeinek kielégítésében.

A megoldás: kompozit 3D nyomtatás

3D nyomtatási képességeinek megerősítése érdekében az egyetem egy Stratasys F370®CR kompozit 3D nyomtatóval gyarapította gyártóberendezéseinek sorát.

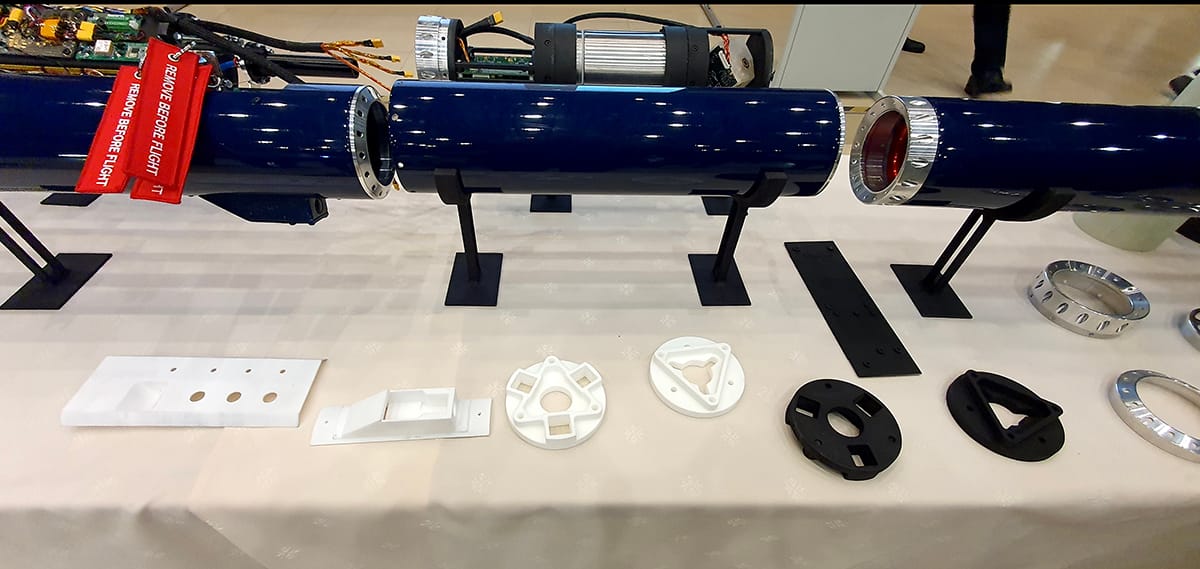

Az F370CR két kompozit anyag és számos egyéb mérnöki hőre lágyuló műanyag használatára képes. A kompozit 3D nyomtató alapanyagok közé tartozik az FDM® Nylon-CF10 és az ABS-CF10, amelyek 10% aprított szénszálat tartalmaznak a nagyobb szilárdság és merevség érdekében.

Kompozit 3D nyomtatás a Weber State University-n

A Stratasys F370CR kompozit 3D nyomtatóval a Weber State University egy korszerű technológia lehetőségeit veheti igénybe, szélesebb körű alapanyag-választékkal, beleértve a fejlett kompozit polimereket is. Az F370CR könnyű kezelhetősége és következetes nyomtatási teljesítménye gyorsabb és megbízhatóbb 3D nyomtatási megoldásokat nyújt a felhasználók számára.

A kompozit 3D nyomtató segíti az egyetemet abban, hogy innovatív és élvonalbeli eszközöket biztosítson jelenlegi és jövőbeli diákjai és ügyfelei számára.

Tudta, hogy az additív gyártás legmegbízhatóbb és legnépszerűbb megoldása a Stratasys FDM technológia, és azon belül a karbonszállal erősített alapanyagok?

Tudta, hogy fém alkatrészeit is kiválthatja könnyű és extra-erős szénszálas kompozit 3D nyomtatott alkatrészekkel?

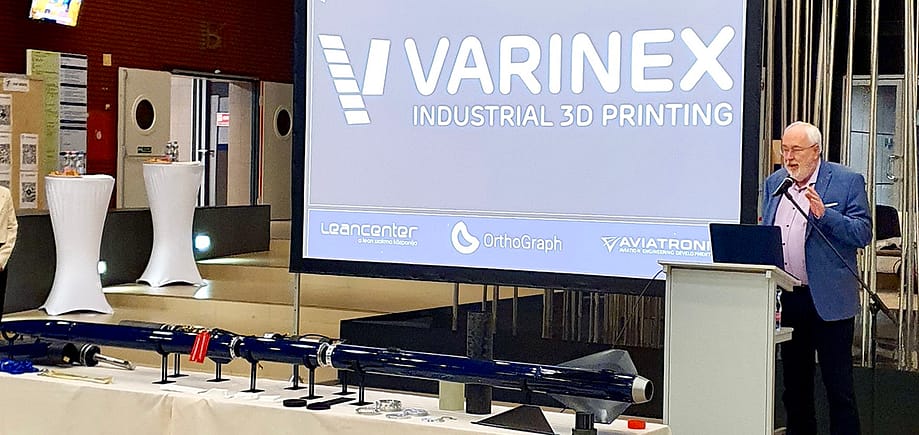

Ismerje meg a Stratasys megbízható kompozit 3D nyomtatóit a VARINEX csapatától!

25 éve segítjük additív gyártással Magyarország vezető ipari cégeit és innovációikat!

Érdeklik a 3D nyomtatással és 3D szkenneléssel kapcsolatos hírek?

Értesüljön elsőként a 3D technológiákat érintő legfrissebb szakmai hírekről, ipari trendekről, aktuális rendezvényeinkről, kedvezményes ajánlatainkról!

Iratkozzon fel hírlevelünkre most!