Evolve AI - 3D nyomtatott cipő, amely tanulmányozza a felhasználóját és idővel fejlődik

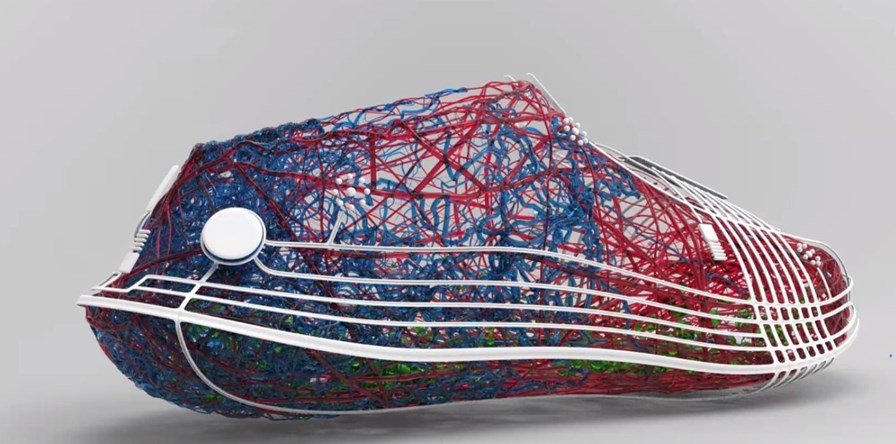

Az „Evolve AI” cipő egy új biometrikus evolúciós cipőt a Stratasys 3DFashion™ technológiával, 3D nyomtatással készítették. A lábbeli egy személyre szabott „Evolve Sensor” középtalpat tartalmaz, amely tanulmányozza a viselőjét, rögzíti a mozgásadatokat (lábdőlés, hőmérséklet, nyomás és súrlódás stb.). Az érzékelő által gyűjtött információkat a cipő következő generációjának megalkotásához használják fel, amely így a teljesítmény alapján továbbfejlesztett tervezési jellemzőkkel készül majd.

A tervezés során a különféle sűrűségi fokozatok és a különböző alapanyagok szinte végtelen kombinációs lehetőségeit használták fel, hogy páratlan puhaságot és alátámasztást biztosítsanak.

A tervezés a felhasználó lábának 3D szkennelésén és a nyomásérzékelők biometrikus adatain alapul

A projekt a 3D szkennelés és a beépített biometrikus érzékelők segítségével a felhasználó járásmódjához, ergonómiájához és lábsúly-eloszlásához igazodó, hibrid lábbelik gyártását javasolja. Az első generációs cipőkbe biometrikus érzékelőket ágyaztak, hogy összegyűjtsék és a gépi tanulás segítségével elemezzék az egyes felhasználók adatait a következő generációs cipők tökéletesítése érdekében.

A nyomásérzékelő elektronikát az ausztriai Profactor és a Stratasys készítette 3D nyomtatással. A felsőrészek legjobb illeszkedése érdekében olyan stratégiát dolgoztak ki, amely a 3D szkennelésből származó személyes ergonómiai adatokat kombinálja a hagyományos cipőgyártással.

Innovációk a személyre szabhatóságért

A Stratasys PolyJet technológiai K+F csapatával együttműködve a tervezők egy új CMF megközelítést alkalmaztak a többféle anyag, szín és sűrűség, folyékony zselék és gumiszövetek fajtáinak felhasználásával. A középtalp és a felsőrészekbe beágyazott nyomás-, hő- és páratartalom-érzékelő szenzorok adatai alapján képesek automatikusan létrehozni a lágy gélrészecskék, a szövetek és a felhasználó lábát körülvevő, testreszabott tartószerkezetek optimális kombinációját, hogy a lehető legjobb illeszkedést, párnázottságot, saroktámasztást és felső szellőzést érjék el.

Tervezés és 3D tervezés: Assa Ashuach, Assa Studio Limited, London. A projekt a Stratasys-szal együttműködésben készült.

Az európai formatervezési csúcsmodellek háttértörténeteit feltáró „Europe by Design” dokumentumfilm-sorozat ebben az epizódjában bemutatja az Evolve AI cipőt, amely tanulmányozza a felhasználóját és idővel fejlődik.

A riport a videó elején, 1:05-től tekinthető meg.

PolyJet technológia a prototípusgyártástól a gyártásig a lehetőségek széles skáláját kínálja, beleértve az összetett geometriák, bonyolult részletek, teljes színkombinációk, átlátszó és rugalmas alkatrészek 3D nyomtatását – mindezt egyetlen modellben.

Ismerje meg a Stratasys PolyJet 3D nyomtatók egyedülálló képességeit!

Érdeklik a 3D nyomtatással és 3D szkenneléssel kapcsolatos hírek?

Értesüljön elsőként a 3D technológiákat érintő legfrissebb szakmai hírekről, ipari trendekről, aktuális rendezvényeinkről, kedvezményes ajánlatainkról!

Iratkozzon fel hírlevelünkre most!