Ismerje meg a Stratasys mérnöki FDM alapanyagait: Polikarbonát, PC-ABS, Nylon

Ha Stratasys FDM (Fused Deposition Modeling) 3D nyomtatót használ, az alapanyaglehetőségek végtelennek tűnhetnek, de fontos, hogy megbizonyosodjon arról, hogy az Önnek legjobban megfelelő Stratasys alapanyagokat használja az FDM alkalmazásokhoz. Egy előző cikkünkben röviden ismertettük az ABS, az ASA és a PLA alapanyagokat. Most az FDM mérnöki alapanyagok ismertetésén a sor: a Polikarbonát, a PC-ABS és a Nylon alapanyagokat mutatjuk be, amelyek Stratasys Fortus típusú nyomtatóval rendelkező ügyfelek számára elérhetőek a „mérnöki műanyagok” csomagban.

Mi a Polikarbonát (PC)?

A polikarbonát anyagok a folyamatosan ismétlődő karbonát monomer szerkezetükről kapták a nevüket, sokan Lexánként ismerhetik (a Lexan a SABIC védjegye). A Polikarbonát (PC) rendkívül népszerű az iparban. Nagy szilárdság, ütésállóság és könnyű kezelhetőség jellemzi az ebből az alapanyagokból készült modelleket. A többi amorf polimerhez hasonlóan a PC alapanyag jól nyomtatható, de kontrollálni kell a zsugorodását, ebből kifolyólag nem tanácsos a nyílt munkaterű nyomtatókkal való használata, de a zárt, fűtött és ipari sztenderdek szerint kontrollált hőmérsékletszabályozással és -eloszlással rendelkező berendezésekben a nyomtatása nem jelent kihívást a felhasználóknak.

A Stratasys Polikarbonát fehér színben kapható minden Fortus rendszerhez. Nyomtatható törhető PC-támaszanyaggal (standard T16 tippekkel) vagy oldható SR-100 (T12-SR100 tippekkel) támaszanyaggal, 127-330 mikron rétegvastagsággal.

Működési szempontból a PC könnyen használható, ugyanazokkal az alaplapokkal mint az ABS és az ASA.

Fontos, hogy a PC hajlamos a termikus sokkra, így a legjobb elkerülni a forró alkatrészek hideg tisztító tartályba való helyezését vagy akár fordítva, hogy elkerüljék a repedéseket.

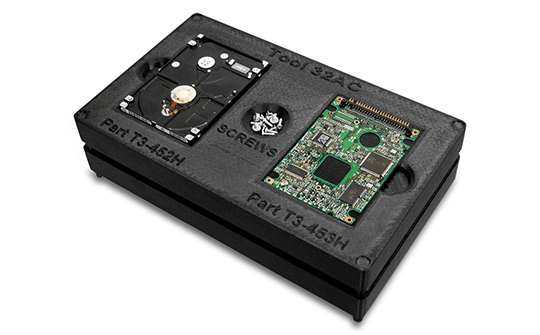

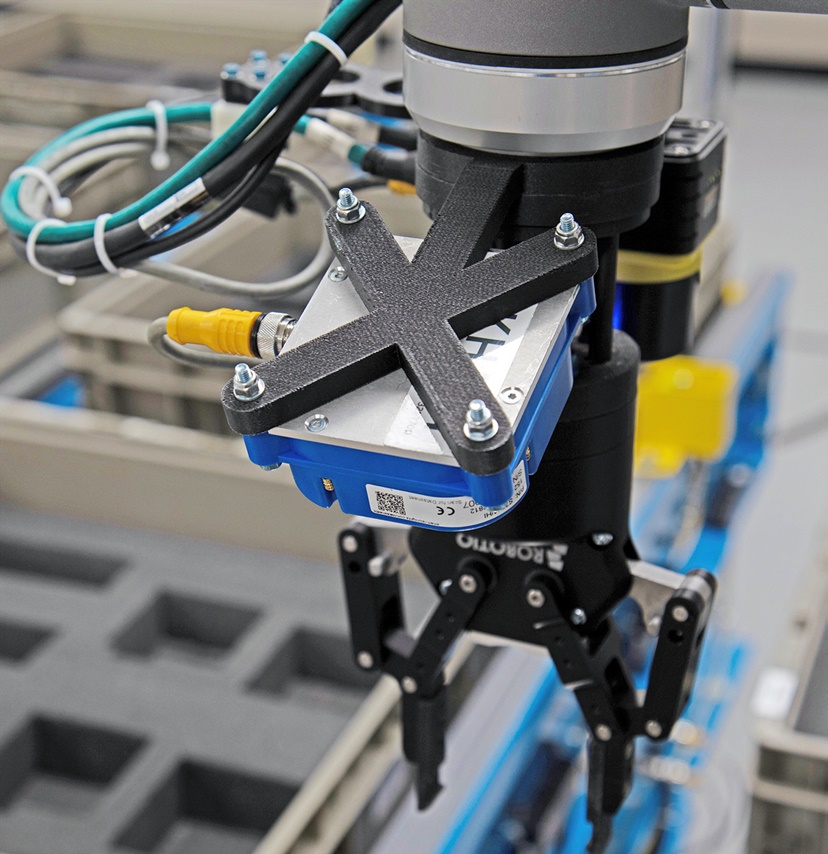

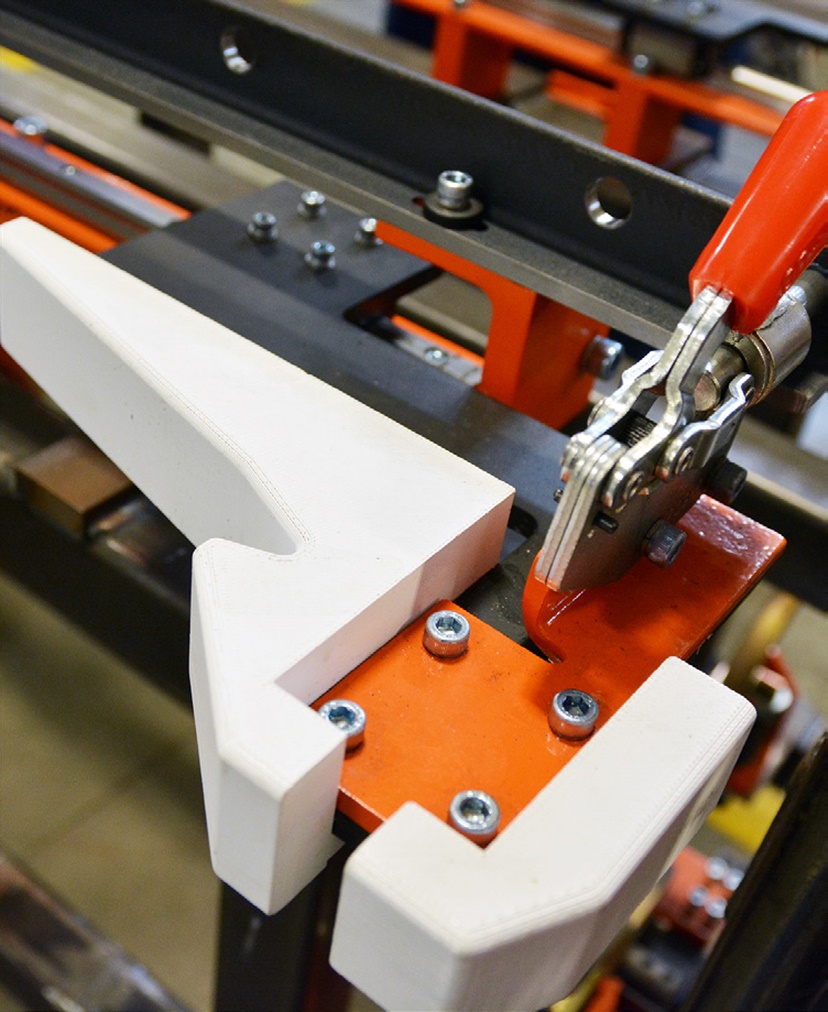

140° C-nál (4,5 Bar nyomásnál) a PC-nek van a legmagasabb hőstabilitása a konkurens alapanyagokkal szemben. Kivételesen erős tömörítésnél, a tömör részek terhelése deformáció nélkül, akár öt tonna/cm3is lehet. Nagy kopásállósága miatt remek lemezformázó szerszámok elkészítésére, és sok esetben jobb választás, mint a hagyományos acél szerszámok. A szerszámozás mellett a Polikarbonát remekül használható ülékek és mérősablonok, illetve vákuumszerszámok gyártására is.

Kiváló elektrosztatikus szigetelő. Ha a nyomtatott alkatrészeket érintkezésbe kell hozni élelmiszerekkel, akkor biokompatibilis változatban is elérhető fehér vagy áttetsző színben (ISO 10993 USP Class VI).

Mi a PC-ABS?

A PC-ABS a Polikarbonát és az ABS ötvözete. 30% -kal erősebb, mint az ABS, 13% -kal magasabb a hőtűrése, ezen felül hajlékonyabb és rugalmasabb, mint a PC. A fekete PC-ABS minden Stratasys Fortus FDM géppel nyomtatható, szabványos tipekkel (T10-T20) és alaplapokkal. A PC-ABS alapanyag már elérhető a Stratasys F370-hez is. A magasabb hőtűrés miatt jó választás mérősablonokhoz, szerelő ülékekhez, vákuumszerszámokhoz is. A PC-ABS oldószerrel simítható, pórusai lezárhatók, jó választás lehet tömör, porozitásmentes alkatrészeket igénylő alkalmazásokhoz is.

Mi a Nylon?

A DuPont védjegye után a Nylon név most már a poliamid néven ismert polimerek osztályának szinonimája. Míg a legtöbb Stratasys FDM-anyag amorf polimerként van besorolva, a nylonok félkristályosak, mert a molekuláris szerkezetük képes rendezett kristályszerkezeteket kialakítani. Ezek a kristályos szerkezetek lehetővé teszik, hogy a nylon anyagok rendkívül erősek maradjanak, rendkívül vékony szálakban is; ebből kifolyólag nagyon népszerűek a textiliparban. A 3D nyomtatás során a nylonok amorf polimerekként viselkednek, de a nyomtatott alkatrészeket kristályos szerkezetekké lágyíthatjuk, drasztikusan javítva azok szilárdságát, hőállóságát és izotropiáját.

A Nylon12 fekete színben elérhető minden Stratasys Fortus FDM gépen. A szabványos tipekkel 127-330 mikronrétegben nyomtat speciális építőlemezeken, oldható SR-110 támasztóanyaggal (T12-SR100 tip). A nylonok különösen higroszkóposak (nedvességet szívnak magukba a levegőből) és szárazon kell tartani őket ahhoz, hogy jól nyomtathatók legyenek. Használatakor különösen ügyelni kell arra, hogy az alapanyagtároló kaniszter zárva legyen, és tárolásnál is fontos, hogy ne kapjanak nedvességet. A nyomtatás után az összes nylon alkatrészt legalább 4 órán át hőkezelni kell, hogy az a maximális teljesítményt nyújtsa. A nylon alkatrészek általában jól nyomtathatók, a sacrificial tower beállítással javíthatunk a jó felületi minőségen.

A Nylon nagyon erős, keményebb, de kevésbé hajlamos a fáradásos törésre, mint a PC-ABS, ráadásul jobb kémiai ellenállással is rendelkezik. A Nylon12 a legjobb választás pattanókötésekkel rendelkező funkcionális prototípusokhoz.

Az F900 esetében elérhető a fekete Nylon6, 254 és 330 mikron rétegvastagsággal. A Nylon12-hez hasonlóan a Nylon6 is rendkívül hajlékony, de 50%-kal nagyobb szilárdsággal és hőállósággal rendelkezik, mint a Nylon12, és majdnem kétszer olyan merev. Tehát, bár sok alkalmazásban a Nylon12 fejlettebb verziójának tekinthető, ez jobban megfelel szerszámok elkészítéséhez. Az olyan befogókhoz és ülékekhez, amelyeknek merevnek kell lenniük, de bírniuk kell a kemény kezelést és az esetleges elejtést, nagyszerű a Nylon6 alapanyag.

Összefoglalva, a műszaki hőre lágyuló műanyagok ideálisak, ha a szilárdság, a hőtűrés, a merevség és a tartósság követelményei alapján a szabványos ABS, ASA és PLA műanyagok már nem megfelelőek az adott alkalmazáshoz. A PC, PC-ABS és a Nylon jól illeszkedik a funkcionális prototípusokhoz és végleges alkatrészekhez.

Tudjon meg többet az FDM technológia működéséről!

A VARINEX Zrt. szolgáltatásai mögött nem csupán az iparágvezető Stratasys áll – a 25 éves 3D nyomtatási tapasztalat mellett egy fáradhatatlan mérnökcsapattal is rendelkezünk, amely bármely projektszakaszban segítséget nyújt Önnek. Kérdése van? Segítünk!

Projektindítás előtt lépjen kapcsolatba a szakértő mérnök kollégákkal a 3dp@varinex.hu email címen!

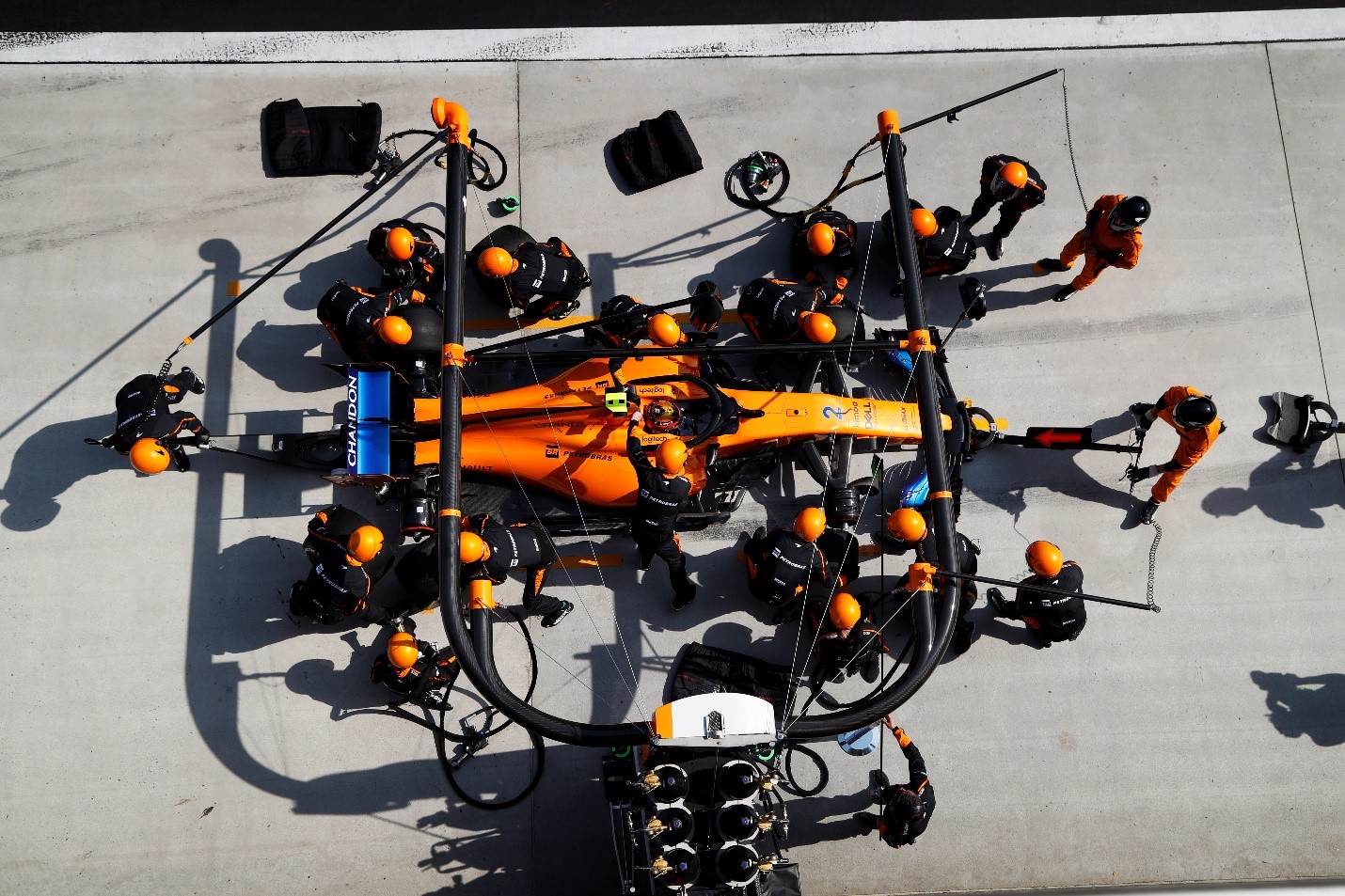

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.