Az Eckhart is 3D nyomtatással optimalizálja gyártósori megoldásait

Az Eckhart ipari automatizálással foglalkozó amerikai vállalat vezető szerepet tölt be additív gyártás felhasználásában az Ipar 4.0 területén. A cég a fejlett ipari megoldások vezetője, elkötelezett amellett, hogy javítsa a gyárban dolgozók munkakörülményeit, biztonságot, megbízhatóságot és hatékonyságot biztosít az ipar számára, az orvosi eszközöktől az autóiparig. „Az Ipar 4.0 valóban egy intelligens ökoszisztéma, amely összefogja a gyár valamennyi rendszerét, hogy segítsen a folyamatot irányítóknak, és a gyárban dolgozó alkalmazottaknak a jobb tájékozódásban” – mondta Andrew Storm, az Eckhart vezérigazgatója. „A Fortune 500 lista gyárigazgatóinak kilencven százaléka úgy véli, hogy az Ipar 4.0 technológiák bevezetése elengedhetetlen” – tette hozzá Dan Burseth, az Eckhart alelnöke. (A Fortune 500 az USA legnagyobb árbevételű cégeinek listája)

Személyre szabott, bevált additív megoldások

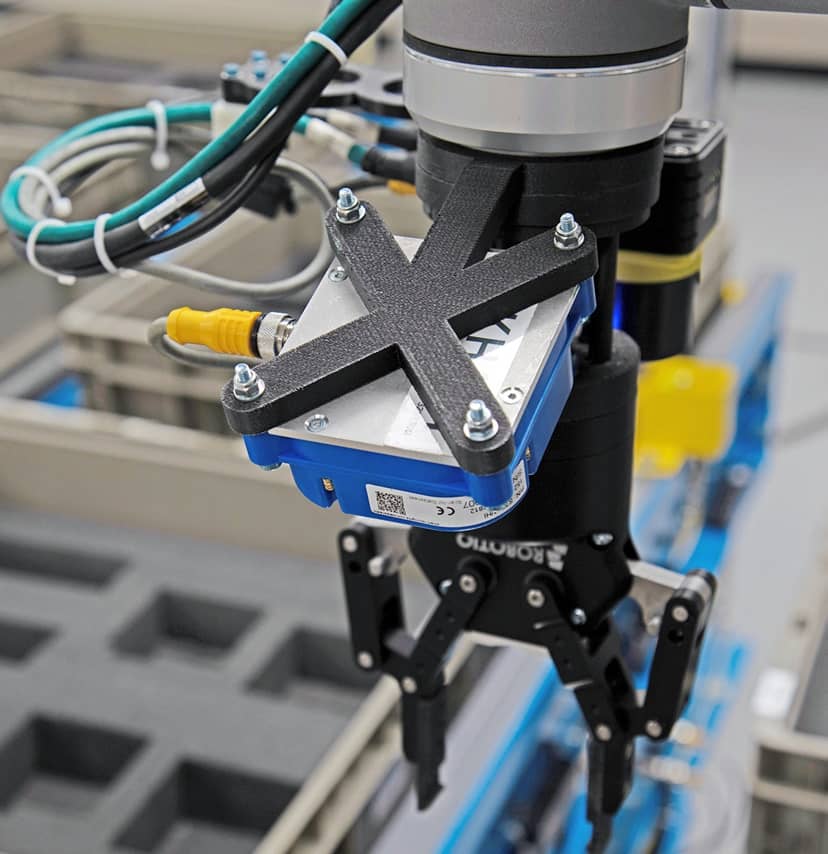

Az Eckhart testreszabja gyártósori megoldásait az egyes ügyfelek egyedi igényeinek kielégítése érdekében. Megmutatja, hogy pontosan hol fejlődhetnek az ergonómia, a helyszín vagy az anyagköltség tekintetében, önvezető járművek, kollaboratív robotika használatával és 3D nyomtatással. „Ügyfeleink bevált, tartós megoldásokat akarnak. Az összeszerelő üzemben kíméletlenek a körülmények: az eszközöket óránként 60-szor használják, napi háromszor 8 órás műszakban, heti 6-7 napon át” – mondta Bob Heath, az Eckhart Additive Manufacturing tervezőmérnöke. A Stratasys mérnöki minőségű alapanyagai, a Nylon 12 szénszálas és az ULTEM™ 1010 resin segítségével olyan tartós megoldásokat tudunk előállítani, amelyek ellenállóak, és kibírják a kíméletlen automatizált ipari környezetet. Az olyan nagy ipari ügyfeleknek, mint a Ford, a Mercedes, vagy az Airbus, az Eckhart megmutatta, hogy a Stratasys alapanyagaiból készült gyártósori eszközök alkalmazása jelentősen javítja a gyártási folyamatot.

„Korábban az alkatrészeinket annak megfelelően kellett megterveznünk, hogy milyen eljárással fogjuk legyártani például manuális megmunkálással vagy CNC-marással. Az additív gyártással azonban korlátlanok a lehetőségek, bármilyen komplikált alkatrész előállítható.”

Sok Eckhart ügyfél ébredt rá, mekkora előnyt jelentenek a gyártási folyamatok során alkalmazott 3D nyomtatott szerelő ülékek, illesztősablonok, és szerszámok.

A logók, emblémák, címkék felhelyezése a járművekre egy gyakran ismétlődő művelet. Az ehhez használatos pozicionáló eszköz kerete igen nehéz, és akár óránként 60-szor is fel kell emelnie a gyárban dolgozó operátoroknak. Ez a folyamatos, ismétlődő mozdulatsor könnyen sérüléshez vezethet. A 3D nyomtatás alkalmazásával hatékonyan megoldható a tömegcsökkentés, így a könnyített eszközök használatával a sérülések kialakulási esélye csökkenthető.

„Az additív gyártás egy olyan eszköz a kezünkben, amellyel nem helyettesítjük a munkavállalót, de a hatékonyságát az ötszörösére növelhetjük” -mondta Drew Morales, az Eckhart üzletfejlesztési igazgatója.

Társulás egy korszerű jövőért

Az Eckhart felismerte, hogy az idő és az innováció kulcsfontosságú tényezők, és minden vállalkozásra súlyos nyomás nehezedik, hogy gyorsabb legyen. Ez mindenkire vonatkozik, kezdve a tehergépjármű gyártó Caterpillar-tól az orvostechnikai eszközöket gyártó Medtronic-on át a repülőgépgyártókig, mint az Airbus, Boeing vagy a Lockheed Martin.

„Nagyon erőteljesen érezzük, hogy a 3D nyomtatás egy olyan katalizátor, amely lehetővé teszi a vállalkozások számára, hogy sokkal gyorsabban teszteljék az ötleteiket, elképzeléseiket, mint korábban” – mondta Storm.

Az Eckhart esettanulmányán keresztül jól érzékélhető a 3D nyomtatás előnye és kiemelt szerepe az Ipar 4.0 bevezetésében.

Töltse le tervezési útmutatónkat, amelyből megismerheti az FDM technológiai eljárásra vonatkozó tervezési szempontokat!

Tervezési szempontok FDM nyomtatáshoz

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com

„A dizájn az egyik legfontosabb vásárlási szempont az Audi ügyfelei számára, ezért döntő fontosságú, hogy ragaszkodjunk a legmagasabb szintű minőségi előírásokhoz a járműfejlesztés tervezési és koncepcióalkotási fázisában – magyarázza Dr. Tim Spiering, az Audi 3D műanyagnyomtatási központjának vezetője. – Tehát olyan prototípusokra van szükségünk, amelyek pontos alkatrész-geometriával rendelkeznek, nincsenek eltorzulva, rendkívül jó minőségűek, emellett a tervekhez hű szín és átlátszóság jellemzi őket. A Stratasys J750 3D nyomtató kiemelten fontos előnyt jelent számunkra, hiszen lehetővé teszi, hogy a terveknek megfelelő pontos textúrákat és színeket nyomtassuk. Ez elengedhetetlen ahhoz, hogy a tervezési koncepciókat jóváhagyják a gyártáshoz. Ami a 3D nyomtatott átlátszó alkatrészeket illeti, ezen kívül nem láttam még olyan technológiát, amely megfelel az előírásainknak.”

„Mivel a Stratasys J750-et használjuk a hátsó lámpaburák prototípusainak készítéséhez, felgyorsítjuk a tervellenőrzési folyamatot – teszi hozzá Spiering. – Úgy becsüljük, hogy akár 50 százalékos időmegtakarítást is elérhetünk a 3D nyomtatási technológia alkalmazásával a hátsó lámpaburák prototípus-készítése során.”

A 3D műanyagnyomtatási szakértelemért, tanácsadásért és gyártásért egyaránt Dr. Spiering és 24 fős csapata felel az Audi ingolstadti központjában. Mióta 2002-ben befektettek az első Stratasys FDM 3D nyomtatóba, a részleg tíz 3D polimernyomtatóval – többek között Stratasys FDM és PolyJet 3D nyomtatókkal – egészítette ki portfólióját.

Andy Middleton, a Stratasys EMEA regionális elnöke így összegezte:

„Az Audi egy kiváló példa arra, hogy az egyedülálló színes, több alapanyag valós idejű keverésére épülő 3D nyomtatási technológiánk hogyan képes egyszerűsíteni különböző tervezési folyamatokat és hatékonyan lerövidíteni a fejlesztési ciklusokat. Ha az időmegtakarítást, amelyet az Audi a hátsó lámpák esetében ért el, kiterjesztjük a jármű többi alkatrészére is, a piacra dobás idejére gyakorolt összhatás hatalmas lesz. Izgatottan várjuk, hogy az Audi hogyan használja majd az FDM és PolyJet technológiáinkat újabb és újabb alkalmazási területeken, kihasználva az általunk kínált előnyöket a fejlesztési folyamatok hatékonyságának növelésében.”

Forrás: STRATASYS.com

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.