A McLaren Racing több ezer alkatrészt fejleszt és gyárt évente Stratasys Neo SL berendezésekkel

A Stratasys Neo800 sztereolitográfiás 3D nyomtatói lehetővé teszik a McLaren Racing számára, hogy évente akár 9000 alkatrészt készítsen – a teljes méretű aerodinamikai felületektől a nagy pontosságú beágyazott szenzorburkolatokig -, elősegítve a versenygyőzelmek megszerzését. Azáltal, hogy a gyártás nagyobb részét házon belülre hozza, és a fejlesztési ciklusokat lerövidíti, a 3D nyomtatás segít a McLaren-nek, hogy a lehető legtöbbet hozza ki az FIA által meghatározott szigorú tervezési- és költségkorlátozásból.

A szabályozás innovációra kényszerít

A Forma-1 alapja egy sor összetett szabály és előírás, amelyet a versenyzőknek és a csapatoknak be kell tartaniuk. A versenyszabályok technológiai keretet szabnak, amelyen belül minden csapatnak a leggyorsabb autót kell elkészítenie, mindezt a megengedett maximális költségvetésen belül. A szabályok kiélezett versenyhelyzetet teremtenek, ahol grammok töredéke, egy-két mikron, és a fejlesztések gyorsasága választja el a dobogós helyezetteket a többi versenyzőtől.

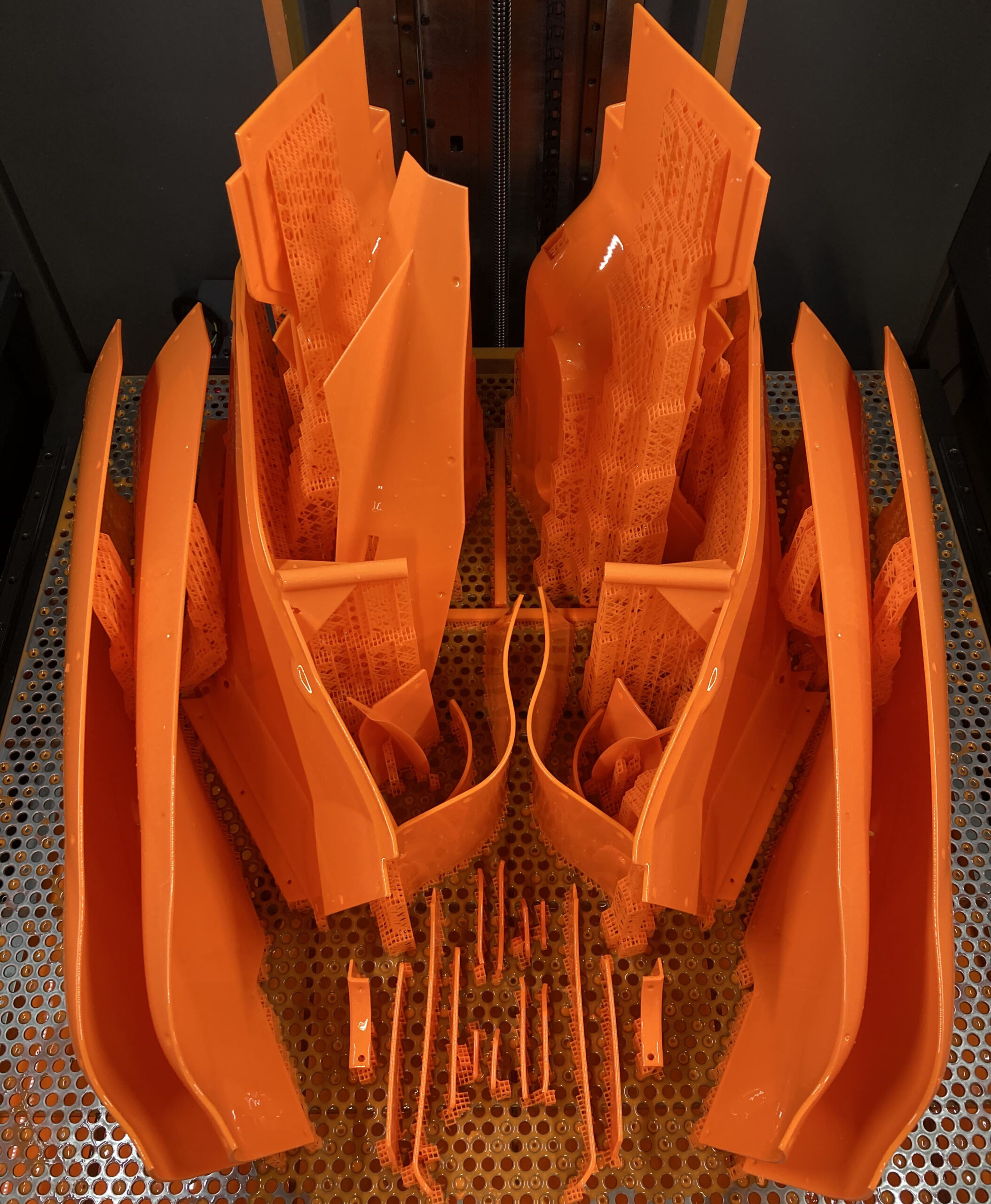

Reagálva az FIA egyre szigorodó előírásaira, a Forma-1-es nagyágyú McLaren Racing többezer alkatrészt készít, 5 darab Stratasys Neo800 újgenerációs sztereolitográfiás 3D nyomtatójával.

Rövidebb szélcsatornás tesztelés

A Forma-1 az aerodinamika szinonimája, az autó felett, alatt, rajta keresztül és tőle távolodó levegő hatása a legfontosabb a teljesítmény szempontjából. Bár a számítógépes tervezés kulcsfontosságú a Forma-1-es autók tervezésében és fejlesztésében, még mindig a szélcsatornás tesztelés számít etalonnak annak vizsgálatára, hogyan működnek együtt az egyes felületek – akár részegységenként, akár teljes autóként.

A csapat 60%-os méretarányú modelleket használ az aerodinamika optimalizálására és a nagyobb leszorítóerő elérésére – ami nagyobb aerodinamikai tapadást biztosít, – valamint az autó első és hátsó aerodinamikai terhelésének kiegyensúlyozására.

A Stratasys Neo800 3D nyomtatók és a Somos® PerFORM Reflect műgyanta segítségével a McLaren Racing csapat többezer alkatrészt gyárt az első és hátsó szárnyhoz, valamint az oldalsó karosszéria nagy részeihez. A PerFORM Reflect alapanyagot kifejezetten szélcsatorna-modellekhez fejlesztették ki. Olyan erős, merev alkatrészek gyártására képes, amelyek utómunkálata 30%-kal kevesebb időt vesz igénybe.

A szélcsatorna-tesztek során az első és hátsó szárny, az oldalsó szárnyak, valamint az autó teljes karosszériájának több változatát vizsgálják.

„Az új Neo sorozatú 3D nyomtatóink jelentősen hozzájárultak az aerodinamikai szélcsatorna-projektek átfutási idejének csökkentéséhez. A Neo800 nagy tálcamérete lehetővé teszi, hogy a rendkívül nagyméretű alkatrészek gyorsan és kiemelkedő részletességgel és megismételhetőséggel készüljenek. Azt tapasztaljuk, hogy a Neo berendezéseinken készült alkatrészeink minimális manuális utómunkát igényelnek, ami sokkal gyorsabb átfutási időt tesz lehetővé. A kivitelezési ciklusidők jelentősen lecsökkentek” – mondja Tim Chapman, a McLaren Racing additív gyártásért felelős vezetője.

Rövidebb fejlesztési idő

A 60%-os méretarányú karosszéria elkészítésének teljes folyamata sokkal gyorsabbá vált. Az újgenerációs sztereolitográfiás 3D nyomtatókkal a McLaren csapata mindössze 3-4 nap alatt képes egy felső karosszéria-projektet megvalósítani – a CAD-adatok beérkezésétől a kész alkatrész leszállításáig.

„Korábban egy ilyen 60%-os méretarányú karosszéria legyártásához először hagyományos technológiával elkészítettük nagyjából a karosszéria alakját, majd a műszaki rajz alapján kézzel megformázott sablonok segítségével manuálisan készítettük el a karosszéria formáját, gyakorlatilag egy mintát létrehozva, majd a széleket zsaluzva, végül a mintáról szénszálas öntőformát készítettünk” – teszi hozzá Tim Chapman.

Ezzel szemben a Neo800 gyártóberendezések lehetővé teszik, hogy teljesen megkerüljék ezt a szerszámkészítési és szénszálas gyártási folyamatot, és helyette 3D nyomtatással készítsék el a moduláris alkatrészeket.

Nemcsak a méret a lényeg

A Stratasys Neo800 3D nyomtatók nagy tálcamérete (800 x 800 x 600 mm) lehetővé teszi akár egyetlen, nagyméretű alkatrész, akár kisebb alkatrészek tömkelegének elkészítését. A technológia a finom részletek nyomtatására képes, az iparágban egyedülálló megismételhetőség és megbízhatóság mellett.

A McLaren autókba mintegy 50-60 légnyomásmérő ház van beépítve, amelyek lehetővé teszik a különböző felületek légnyomásmérését. Ezeket az információkat a versenymérnökök kapják meg, hogy segítsék a fejlesztést. Az ezeken az alkatrészeken futó kis csapolások miatt rendkívül pontos és nagy felbontású 3D nyomtatási eljárásra van szükség. Az utókezelés után ezeket az alkatrészeket közvetlenül beépítik az autóba.

A költségek csökkentése

Mivel a sportág bizonytalan idők elé néz, és a covid alatt nem érkezik bevétel, az FIA úgy döntött, hogy a költségvetési sapkát 175 millió dollárról 145 millió dollárra csökkenti az első évben, 2021-ben, majd 2022-re 140 millió dollárra, 2023-ban pedig 135 millió dollárra.

A Neo800 3D nyomtatókkal a McLaren mostantól az összes aerodinamikai szélcsatorna-modellt az Egyesült Királyságban, Wokingban található bázisán tudja gyártani, ami költségmegtakarítást jelent az alvállalkozók és a kapcsolódó minőségbiztosítás tekintetében. A csapat immár 3D nyomtatással is tud olyan ülékeket és szerelés segítő sablonokat, valamint kisméretű kompozitgyártó szerszámokat készíteni, amelyeket korábban fémből kellett gyártaniuk. A Neo800 sztereolitográfiás eljárás gyorsasága nemcsak jelentős időt takarít meg, hanem a drága fémanyagot is, mivel nem pazarolja el a szubtraktív megmunkálásból származó nagy mennyiségű forgácsot.

Ez a nagyobb sebesség és az alacsonyabb költség megkönnyíti, a szezon bármely pontján rugalmasan reagáljanak a tervezési problémákra, és új iterációkat készítsenek. A Neo800–zal a McLaren új alkatrészeket tud létrehozni anélkül, hogy újra kellene gyártani a szerszámblokkokat vagy a szénszálas formákat – ezek mind időigényes és költséges folyamatok.

A prototípusokon túl

Ahogy a sztereolitográfiás 3D nyomtatási technológia és az alapanyagok fejlődtek, úgy fejlődtek a McLaren által alkalmazott módszerek is. Bár a szélcsatorna-modellek és prototípusok még mindig kulcsfontosságúak, a csapat számos egyéb alkatrészt és gyártószerszámot is készít.

Például a Somos DMX SL-100 műgyantát használva a Stratasys Neo800 3D nyomtatókkal a csapat olyan szerszámokat nyomtat, amely lehetővé teszi a kompozit rétegezést a szerszám körül. Egy extrakciós eljárással a gyantát autoklávozás után eltávolítják, így a kikeményített kompozit alkatrész használatra kész marad. Ez lehetővé teszi a tervezők számára, hogy egyszerűen, költséges és időigényes, összetett szerszámok nélkül valósítsanak meg üreges vagy tekervényes kompozit alkatrészeket.

Tudta, a Stratasys sztereolitográfiás technológiával méretpontos, aprólékos részletekkel rendelkező alkatrészek gyárthatók, akár 50%-kal alacsonyabb utómunkával?

Tudta, hogy a Neo 3D nyomtatók az anyagválasztás szabadságát nyújtják, hiszen kereskedelmi forgalomban kapható gyantákkal működnek?

Ismerje meg a Stratasys megbízható sztereolitográfiás 3D nyomtatóit a VARINEX csapatától!

25 éve segítjük additív gyártással Magyarország vezető ipari cégeit és innovációikat!