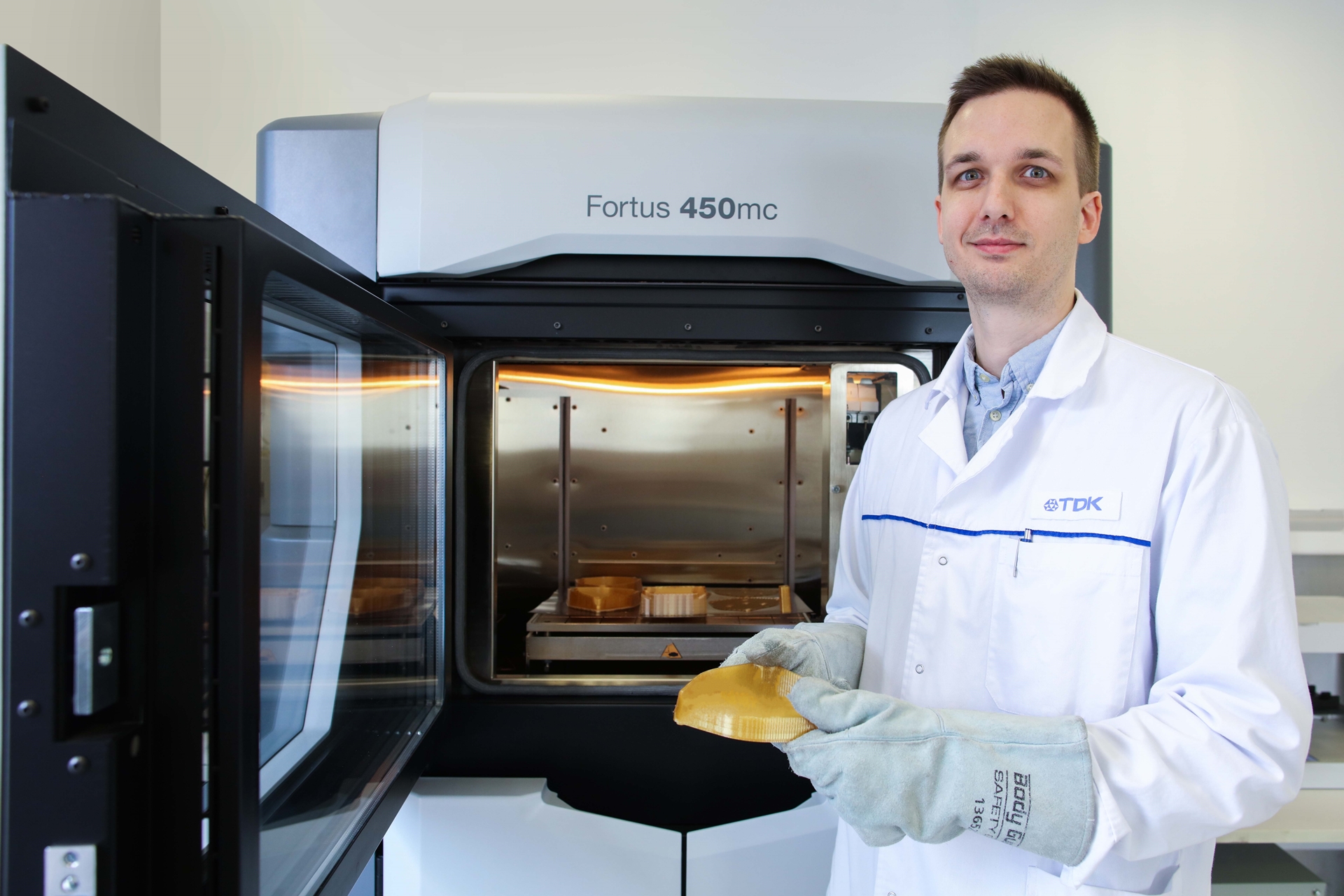

Az ipari 3D nyomtatás élvonalában – TDK Hungary Components Kft.

A szombathelyi TDK a nemzetközi TDK csoport egyik legjelentősebb európai elektronikai fejlesztő-és gyártóközpontja, mely Európában és világszerte számos autóipari megrendelő számára szállít termékeket. Koltay Miklós, a TDK Hungary Components Kft. folyamatmérnöke régóta áll kapcsolatban a VARINEX-szel és munkája nagy részében dolgozik a Stratasys Fortus 450 ipari 3D nyomtatóval.

„A jövőbeni bővítés során mindenképpen célszerű az ipari gépek irányába gondolkodni, hiszen 4-8-szor gyorsabbak, mint a kisgépek, tehát egészen más volumenre képesek. Még ha drágábbak is, gyorsabbak és a többlet beruházás hamar megtérül.”

Mi jut eszébe, ha azt mondom, VARINEX?

Már a korábbi munkahelyemen is volt nyomtatónk a VARINEX- től, és a TDK-nak egy másik részlegén is van már vagy 7-8 éve egy Objet30 Prime nyomtató. Amikor szükségünk lett arra, hogy ipari volumenben gyártsunk és olyan alapanyagokkal, amik megegyeznek az iparban felhasználtakkal, akkor döntöttünk úgy, hogy megvesszük a VARINEX-től a Stratasys Fortus 450-et, ezt a nagygépet, amivel én is dolgozom.

Milyen volt a TDK-nál az élet a gép előtt, és milyen kihívásra jelentett választ a Stratasys Fortus 450-es gépe?

A legfontosabb szempont, ami miatt ezt a gépet megvettük, az ipari alapanyagok skálája volt. Sőt, a mi igényeinkre, amiket az alapanyagokkal szemben támasztunk, jelenleg is ez az egyetlen egy gép ad megfelelő választ a piacon.

A gép előtti időkben még csak készülékeket készítettünk a gyártás számára, gyakorlatilag segédeszközöket. Azután a fejlesztőknek is segítettünk prototípusokkal, de szerettük volna, ha mindez olyan sebességgel és minőségben történne, amit a Stratasys Fortus 450 lehetővé tesz.

A szolgáltatásokat is nagyra értékeljük, ha például bármilyen probléma lép fel a géppel, a VARINEX napokon belül jön szervizelni, sőt, ha a helyzet megkívánja, ki is nyomtatja nekünk az alkatrészeket. Egyszerűen, nincs az, ami az előző gépeinknél volt, hogyha bármi gond adódott, akkor nekem az állásidő volt, és nem tudtam nyomtatni.

Szinte folyamatosan megy a gép?

Elég nagy kihasználtsággal megy, igen, hiszen egész héten naponta legalább 16 órát üzemel.

Mi a gyakorlati tapasztalat, mennyi emberi segítség kell az üzemeltetéshez?

Igazából én vagyok az, aki a labort üzemeli és kezeli a gépet, sőt én tervezek is, szóval nem unatkozom. Most már lehetséges, hogy ahhoz, hogy a gépeinket a későbbiekben ki tudjuk használni, szükségem lesz némi segítségre. Alapvetően a mi részlegünknél a szombathelyi TDK-n belül, én foglalkozom a készülék-tervezéssel. Így kapcsolódtam egyáltalán a 3D nyomtatáshoz, hogy az általam megtervezett készülékeket és alkatrészeket szerettük volna kinyomtatni gyors prototípusként, vagy akár felhasználva a gyártásban is, ha a műanyag lehetővé teszi azt is.

Véleménye szerint várható a 3D nyomtatás iránti igény további növekedése a TDK-nál?

A jövőbeni bővítés során mindenképpen célszerű az ipari gépek irányába gondolkodni, hiszen 4-8-szor gyorsabbak, mint a kisgépek, tehát egészen más volumenre képesek. Még ha drágábbak is, gyorsabbak és a többlet beruházás hamar megtérül.

Ha jól tudom a nemzetközi TDK-n belül is nagy az érdeklődés erre a technológiára, nemcsak Magyarországon. Ez igazából egyfajta „próba” is, most alakítjuk ki a rendszert, hiszen mindenki tudja, hogy a 3D nyomtatás a jövő, vagy legalábbis egy nagy része a most is zajló ipari forradalomnak.

„Szeretem ezt a gépet, mert jó gyors és az alapanyagok össze sem hasonlíthatók hőtűrésben és mechanikai ellenállóságban azokkal, amiket egy sima asztali gép visz.”

Nagyjából hány alkatrész vagy készülék készül el a Fortus-szal egy nap?

Ezt azért nehéz megmondani, mert nagyon különböző méretű darabokról beszélünk az egyes esetekben. A gép paramétereinek köszönhetően nagyon szép felületet is létre lehet hozni az elkészült darabokon, mert ugye az FDM technológia rétegről-rétegre építéssel dolgozik és nagyon komplex geometriák előállítására is képes. Vékonyabb rétegekkel történő felépítés esetén azonban lassabban megy a gyártás, így az adott idő alatt legyártható volumen is csökken, tehát az, hogy hány alkatrészt ad egy nap, a darabok összetettségétől és a kívánt felületi minőségtől is függ, és ez nyilván változik. Komplex geometriáknál az egy darabon mért megtérülés sokkal magasabb, hiszen ezek az alkatrészek hagyományos technológiákkal nem, vagy csak nagyon drágán lennének gyárthatók. De ha egyszerűbb geometriájú, erős alkatrészekre van szükség, azt is tudja, és ott elképesztően gyors.

Mi teszi az Ön számára igazán szerethetővé ezt a gépet?

Szeretem ezt a gépet, mert jó gyors és az alapanyagok össze sem hasonlíthatók hőtűrésben és mechanikai ellenállóságban azokkal, amiket egy sima asztali gép visz. A Stratasys gépeknél megjelenik három szint: a mi gépünk is tudja az all-materialt, tehát a normál alapanyagokat, amihez utána még jönnek az engineering és a high-level alapanyagok is. A legfelső szinten pedig már komoly repülőgép-ipari és űrtechnikai alapanyagok is megjelennek, és mi használjuk is ezeket, ezért is vettük a gépet. Attól egyedülálló számunkra, hogy ezek az anyagok is elérhetőek vele.