3D nyomtatott szerszámokkal alakítja át gyártósorát a Märklin

A Märklin világszerte ismert pontos, élethű vasútmodellek készítéséről. Egy miniatűr vonat tervezése, kivitelezése és gyártása azonban nem kis vállalkozás.

Egyetlen vasútmodell gyártása számos gyártási szakaszt igényel a cinköntéstől, és galvanizálástól a CNC maráson és a tamponnyomáson át, a gyártásig, összeszerelésig, és kézi festésig. A többlépcsős, időigényes fázisokból álló eljárás drága egyedi gyártósori szerszámokat igényel.

A vállalat felismerte, hogy a hagyományos módszerekkel történő szerszámgyártás idő- és költségigényes, amelyet kezelnie kell, és megoldásként a 3D nyomtatás felé fordult: a Märklin a Stratasys FDM® és PolyJet™ technológiáját választotta.

Testreszabott gyártóeszközök korszerű gyártása

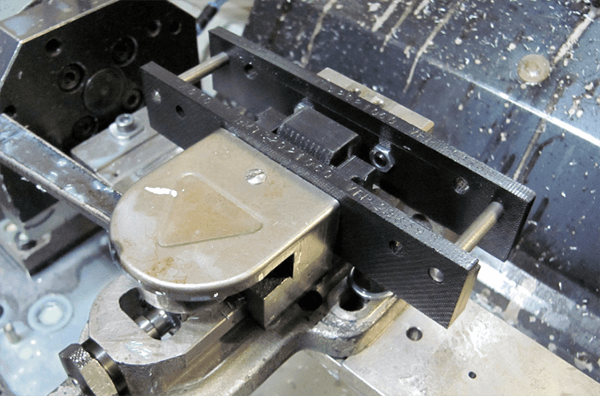

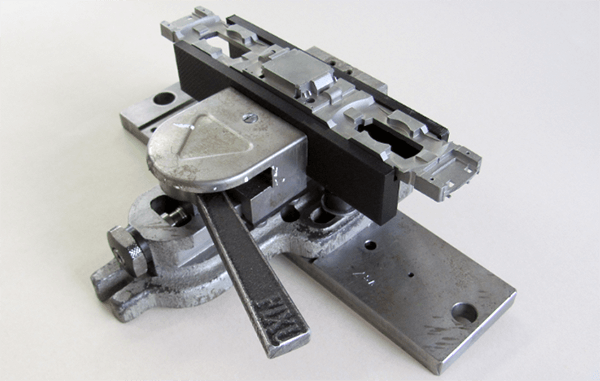

A egyedi összeszerelő szerszámok CNC marással történő gyártása rendkívül munka- és költségigényes volt, és nem tette lehetővé az átdolgozást vagy a fejlesztést, ami lelassította a gyártósor működését. Megoldásként a Märklin ipari Stratasys 3D nyomtatókat telepített, amelyekkel szerszámokat, gyártósori befogó készülékeket és ülékeket gyárthatnak. A 3D nyomtatás bizonyos területeken szinte teljesen felváltotta a szerelőeszközök gyártásának hagyományos módszereit.

„Nagyon gyorsan felismertük a 3D nyomtatás előnyeit, különösen a gyártás rugalmasságát, ami felgyorsította az alkatrészek gyártási idejét” – mondta Michael Zauner, a Märklin projektfelelőse és innovációs menedzsere. „A 3D nyomtatás lehetővé teszi számunkra, hogy egy egyedi szerszámot több hét helyett egy nap alatt előállítsunk, így a munkatársak a szerszámok gyártása helyett inkább a modellvonatok gyártására összpontosíthatnak. Ráadásul a 3D nyomtatás nagyobb tervezési szabadságot is biztosít.”

A gyártás rugalmasabbá tétele

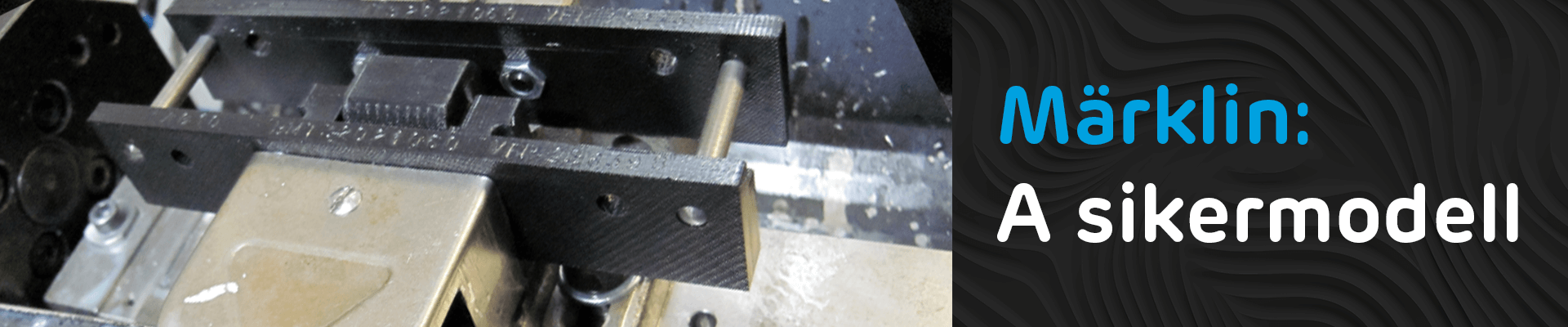

A vasútmodellek gyártása többlépcsős folyamat, amelyhez rugalmas és könnyen használható eszközökre van szükség. Az egyik példa erre a digitális nyomás során használt bilincsek gyártása. Ebben az eljárásban a modellvonat burkolatát a kívánt mintával nyomják (címkézik) a maximális hitelesség érdekében. A hagyományos CNC-mart acél bilincsek használata során a nyomattal ellátott modellek minősége romlik, mivel az alkalmazott nagy nyomás megterheli a azokat. Ezzel szemben a tartós, de könnyű 3D nyomtatott bilincsek sérülés nélkül a helyén tartják a vonatalkatrészeket.

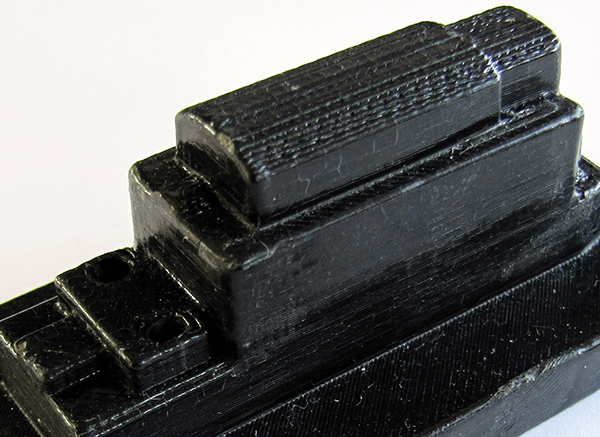

„A szerszámok gyártási módjának újragondolása központi kérdés volt a gyártósor és a tervezőcsapatunk számára. Az FDM-technológia mellett a PolyJet technológiát is alkalmazni kezdtük a gyártósori befogó készülékek és ülékek gyártásához. Az, hogy képesek vagyunk egyetlen nyomtatáson belül lágy és kemény anyagokat kombinálni, korábban nem ismert szerszámgyártási lehetőségeket biztosít számunkra.” – magyarázta Zauner.

Bővülő lehetőségek 3D nyomtatással

A 3D nyomtatott formaterveket digitálisan tárolják, azok könnyen reprodukálhatók vagy adaptálhatók, így a vállalat rugalmasabban és gyorsabban tudja az eszközöket módosítani és a vasútmodellekhez vagy a gyártási folyamatokhoz igazítani.

A 3D nyomtatás lehetővé tette, hogy a CAD-tervekben – további költségek nélkül – szerszám- és rendeltetéscímkéket helyezzenek el. Ezáltal a nyomtatott alkatrészeket egyértelműen megjelölik és a megfelelő lépéshez rendelik a gyártás során, ami a gyártási munkafolyamatok javulását eredményezi.

„Munkatársaink most már azt keresik, mit tudnának még 3D nyomtatni” – mondta Zauner. „Felismerték az előnyöket a saját munkájukban, és a gyártás egészében is. A 3D nyomtatás hatékonyabbá teszi a gyártást, miközben időt hagy a munkatársaknak arra, hogy új ötletekkel álljanak elő, ezáltal számtalan új lehetőséget nyitott meg számunkra.”

Ismerje meg, hogyan hozhat az additív gyártás új lendületet a befogó készülékek gyártási folyamatába, miközben növeli az idő- és költségmegtakarítást!

Töltse le most a 12 oldalas, magyar nyelvű,

GYÁRTÓSORI BEFOGÓ KÉSZÜLÉKEK GYORSABB ÉS OLCSÓBB GYÁRTÁSA

című megoldási útmutatót!